Récemment mis à jour le 25 janvier 2021 à 10h26

Ultraléger et solide comme un pilier en béton armé. Avec un poussoir d'impression 3D nouvellement développé, une bielle d'accouplement sous pression dans la zone du châssis, les ingénieurs Bugatti présentent une nouvelle fois leur expertise dans le domaine des innovations techniques. Avec un poids propre de seulement 100 grammes, le composant peut transmettre des forces allant jusqu'à 3,5 tonnes. Ceci est rendu possible par une structure creuse en titane avec une voûte de support interne. Henrik Hoppe, doctorant au département Nouvelles Technologies de Bugatti, développe des matériaux métalliques et des procédés de fabrication innovants depuis 2017. Il a rédigé son mémoire de maîtrise sur une méthode de calcul pour un étrier de frein en titane imprimé en 3D, qui est 43% plus léger que le composant de la série Chiron déjà fortement optimisé en poids avec la même rigidité.

fusion sélective par faisceau laser

"Avec la fusion par faisceau laser dite sélective, communément appelée impression 3D, de nouveaux composants ultra-complexes, creux et rigidifiés intérieurement peuvent être produits qui sont très légers, mais extrêmement rigides et de haute résistance. Nous utilisons ces avantages pour de plus en plus de composants dans nos voitures hyper sportives«, Explique Hoppe. Dans sa thèse de doctorat, l'ingénieur industriel va encore plus loin: comme une chaîne complète de processus de fabrication de l'idée au traitement final coûte beaucoup de temps et d'argent, il développe un nouveau système. Avec lui, il reconnaît le potentiel technologique et économique des composants fonctionnels métalliques imprimés en 3D pour l'ingénierie automobile et peut l'augmenter grâce à des mesures ciblées. Jusqu'à présent, ces composants n'ont pour la plupart été utilisés que dans l'industrie aérospatiale.

Composants 3D avec une structure osseuse complexe

Bugatti utilise régulièrement cette technologie innovante et affine les composants avec des structures tridimensionnelles complexes. Le constructeur automobile français de luxe construit les composants imprimés comme une structure osseuse en utilisant les principes de la bionique: à parois minces, creux à l'intérieur, avec de fines ramifications. Et c'est précisément de cette manière que les composants obtiennent leur énorme rigidité malgré leur faible poids - et cela avec des épaisseurs de paroi allant jusqu'à 0,4 millimètre. "Nous continuerons à réduire le poids de nos automobiles et en même temps à augmenter leur contenu innovant dans tous les domaines imaginables», Explique Henrik Hoppe. De la conception à la production et à l'installation dans le véhicule, l'ingénieur conçoit et planifie les étapes individuelles et effectue tous les calculs. Cela inclut également l'analyse de rentabilité lors de la création. "Même si Bugatti a les exigences de qualité les plus élevées pour les matériaux, les processus de fabrication et les composants, ils doivent être rentables économiquement", Il ajoute.

Bugatti est un leader de l'impression 3D

Bugatti occupe le leadership technologique dans le domaine de l'impression 3D métallique: depuis sa création, le premier composant fonctionnel d'impression 3D métal intersectoriel a été installé dans la Chiron, une petite console de pompe haute pression traversée par de l'eau sur le réservoir d'huile de transmission. En 2018, le plus grand composant en titane imprimé en 3D au monde a été présenté avec un étrier de frein en titane. Cela a été suivi par le plus grand assemblage fonctionnel hybride au monde en titane imprimé en 3D et en carbone bobiné. "Ces composants sont extrêmement légers, stables et durables et donc parfaitement adaptés à la production en série», Déclare Frank Götzke, chef du département des nouvelles technologies chez Bugatti.

Les nouveaux matériaux et procédés de fabrication sont désormais utilisés dans le support technologique Bugatti Bolide, qui a célébré sa première mondiale à la fin du mois d'octobre 2020. "Le bolide en tant que véhicule expérimental sous la forme d'une voiture de course n'est pas une voiture de spectacle, c'est un extrait sans compromis de toutes les connaissances techniques de Bugatti. Les passionnés de Bugatti trouveront plus tard ces technologies futures dans d'autres véhicules également«, Déclare Frank Götzke.

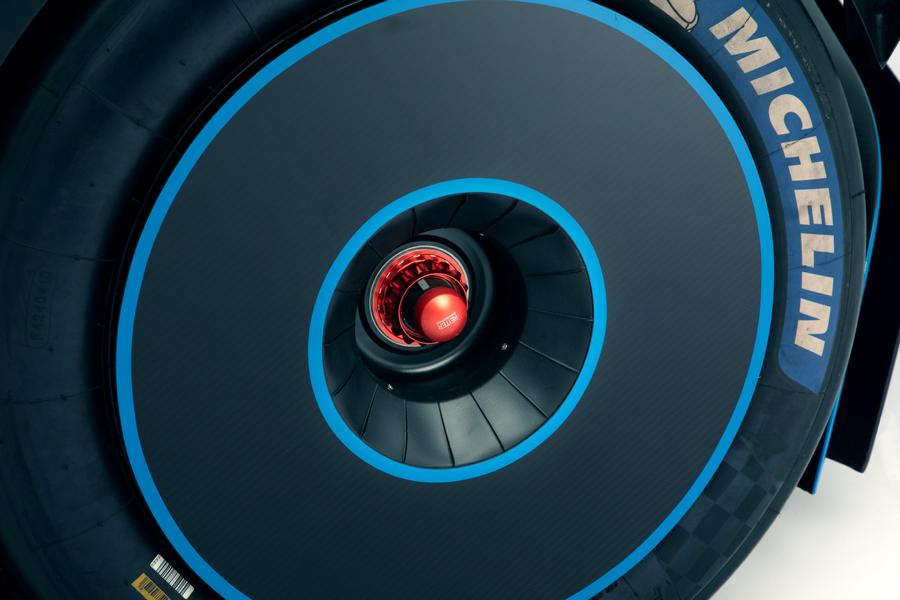

Comme les turbosoufflantes connus de la course, des compresseurs radiaux sur les roues forgées en magnésium ultra-légères. Ils ressemblent à des enjoliveurs de roues, mais ils ont plusieurs fonctions: ils pompent l'air hors des passages de roues par les freins et aspirent l'air chaud à l'extérieur. De cette façon, les ventilateurs turbo refroidissent les freins et minimisent la portance. Contrairement aux solutions mono-matériaux connues, les composants Bolide sont de structure hybride. Il se compose d'un pot central de 0,48 millimètre d'épaisseur en titane imprimé en 3D et d'une plaque de carbone de 0,7 millimètre d'épaisseur avec de petites ailes intérieures également en carbone. Des barres d'une largeur de 0,48 millimètres augmentent également la rigidité du pot central en titane, qui ne pèse que 100 grammes. Cela donne au turboréacteur individuel 18 ¼ "sur les roues arrière (17 ¼" à l'avant) un poids total inférieur à 400 grammes. Cela ne serait pas possible avec une solution mono-matériau en raison du flambage et de la rigidité en flexion spécifiques qui ne peuvent y être atteints.

325 grammes contiennent 1,8 tonnes

Des composants très complexes de l'imprimante 3D sont également utilisés dans des endroits cachés. Bugatti imprime également un support de montage pour l'aile avant, sur lequel il peut être installé dans trois positions de hauteur différentes, en titane. Creuse à l'intérieur et à paroi mince de 0,7 millimètre, la console peut supporter une force d'appui aérodynamique allant jusqu'à 800 kilogrammes - avec un poids propre de seulement 600 grammes. La force d'appui de l'aileron arrière, par contre, peut atteindre 320 tonne à 1,8 km / h , est introduit dans l'araignée structurelle supérieure à l'aide de l'aileron central en carbone du Bolide, qui forme l'extrémité supérieure du cadre arrière en acier inoxydable à haute résistance. A l'intérieur de cette ailette centrale se trouve un composant en titane laminé et imprimé pour y relier l'aile, qui est réglable en angle au moyen d'une tige d'accouplement. Malgré sa stabilité, il ne pèse que 325 grammes.Les ingénieurs utilisent également du titane pour imprimer la console de maintien de la colonne de direction, qui est équipée d'un tableau de bord intégré, le collier de support pour le passage de la colonne de direction et les deux bouches d'aération à l'intérieur. Tous les composants sont conçus comme des constructions creuses légères et ont une épaisseur de paroi de 0,5 millimètre.

Le bolide a un guidage de roue sur les essieux avant et arrière au moyen d'une cinématique à double triangulation. Sur l'essieu arrière, les éléments amortisseurs à ressort sont conçus en position verticale, sur l'essieu avant ils sont disposés horizontalement dans le sens de la marche. Les ressorts sont en titane et les amortisseurs ont un réglage et un réservoir qui est interne aux amortisseurs de l'essieu avant. Dans le cas des éléments amortisseurs horizontaux de l'essieu avant, les efforts de contact de roue sont transférés aux triangles inférieurs via des poussoirs et des culbuteurs à l'aide d'une liaison disposée directement à côté des paliers de pivot. Les consoles qui guident les bascules ont une épaisseur de paroi d'au moins 0,4 millimètre et ne pèsent que 95 grammes chacune, tandis que les bascules elles-mêmes pèsent un peu moins de 195 grammes. Étant donné que l'essieu avant du bolide est entièrement traversé par l'air, ses composants cinématiques, en plus des composants en titane imprimés en 3D et des triangles en acier inoxydable à haute résistance, sont extrêmement légers et rigides ainsi qu'optimisés aérodynamiquement. La résistance à la traction de cet élément et de tous les autres éléments d'impression 3D est de 1.250 N / mm. "Grâce à un procédé de traitement thermique spécial développé en interne, nous obtenons cette résistance à la traction élevée avec un allongement élevé à la rupture d'au moins 19%.«, Explique Götzke.

La tige d'accouplement ne pèse que 100 grammes

Les développeurs sont particulièrement fiers des tiges de poussée du bolide. "Ils introduisent une force dans la bascule qui, selon la manœuvre, peut peser jusqu'à 3,5 tonnes. En raison de la mise en œuvre de plusieurs idées, ils ne pèsent toujours plus qu'une tablette de chocolat, à savoir 100 grammes par pièce», Explique Henrik Hoppe. Les développeurs de Bugatti ont modifié pour la première fois l'épaisseur de paroi des tiges creuses à paroi mince. Il augmente vers le milieu puis diminue à nouveau, il est donc adapté de manière optimale à la charge locale respective. Comme un os humain, le composant a une structure interne. Cette structure spéciale a récemment fait l'objet d'une demande de brevet.

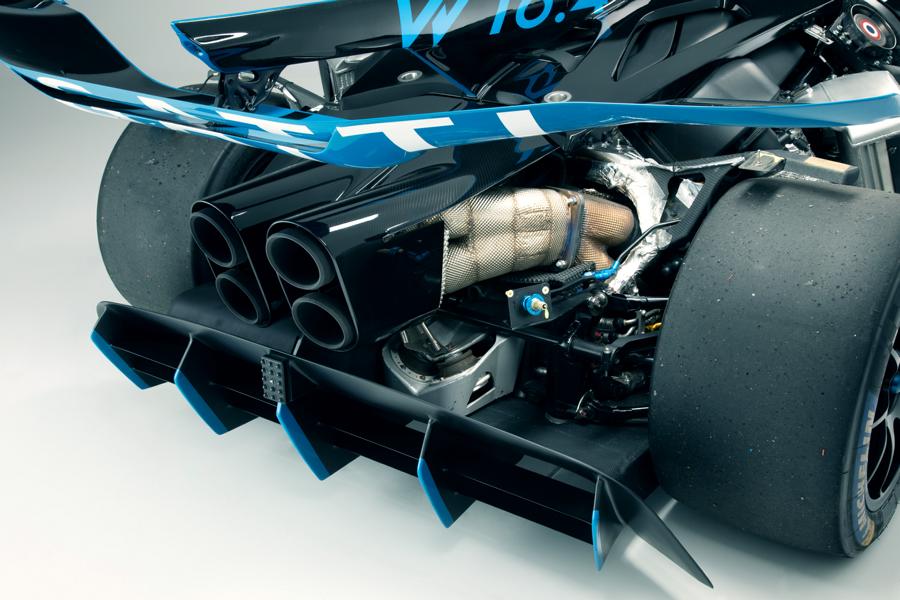

Avec la garniture d'échappement, un composant hybride en titane et céramique imprimés en 3D, Bugatti a réduit le poids d'environ la moitié par rapport aux garnitures d'échappement en titane déjà optimisées en poids connues de la série. Le composant, qui mesure plus de 280 millimètres de long et a une épaisseur de paroi de seulement 0,5 millimètre, pèse moins de 750 grammes. La céramique étant un conducteur de chaleur bien pire que le titane, Bugatti a mis en œuvre pour la première fois des éléments en céramique spéciaux, qui sont intégrés dans le boîtier en titane Centrez le couvercle sur la peau extérieure en carbone - afin que la peau extérieure ne soit pas endommagée même à des températures élevées des gaz d'échappement. Cet écran thermique est également soutenu par une buse Venturi intégrée: l'air frais est entraîné lorsque les gaz d'échappement chauds pénètrent dans le couvercle du tuyau d'échappement et forme une chemise d'air froid autour du flux de gaz d'échappement chauds. Pris dans son ensemble, une invention que Bugatti a déposée auprès de l'office des brevets en tant que demande de protection.

Composants légers dans le bolide

Il y a quelques mois, Bugatti présentait un concept technologique hors du commun avec la bolide hyper sportive orientée circuit. L'emblématique W8,0 de 16 litres développant jusqu'à 1.850 chevaux conduit un véhicule qui ne pèse que 1.240 kilogrammes. Cela garantit un rapport puissance / poids incroyable de 0,67 kg / ch, une vitesse de pointe de plus de 500 km / h, une maniabilité parfaite et une agilité maximale. "La multitude de points forts technologiques rend le bolide si spécial. Mais ils peuvent également être transférés vers des véhicules de production. Nous développons et travaillons là-dessus, car Bugatti est synonyme de ses innovations impressionnantes depuis plus de 110 ans - et il le restera à l'avenir.«, Déclare Frank Götzke.

Bien sûr, cela n'était pas encore arrivé!

tuningblog a en stock d'innombrables autres articles sur le thème de la voiture et de l'optimisation automatique. Voulez-vous les voir tous? Il suffit de cliquer ICI et regardez autour de vous. En partie, nous aimerions vous fournir des nouvelles, mais aussi des mises au point. Dans notre catégorie Conseils, produits, informations & Co Nous avons des critiques de fabricants de voitures ou d'accessoires, nouvelles Wiki Tuning Termes ou l'un ou l'autre Fuite Veröffentlicht. Suite à un extrait des derniers articles:

|

Le Bremen Classic Motorshow sera un événement en ligne en 2021! |

Pilote Alpine F1 Esteban Ocon avec Alpine A110S pour le Rallye Monte-Carlo 2021! |

Bugatti imprime la perfection 3D

"Tuningblog.eu" - nous vous tenons au courant sur le thème du réglage et du style de voiture avec notre magazine de réglage et vous présentons chaque jour les derniers véhicules réglés du monde entier. Il vaut mieux s'abonner au nôtre Fil d'actualité et sera automatiquement informé dès qu'il y a quelque chose de nouveau à propos de ce poste, et bien sûr aussi à toutes les autres contributions.

tuningblog.eu Votre magazine sur le réglage de la voiture

tuningblog.eu Votre magazine sur le réglage de la voiture