Aggiornato di recente il 25 gennaio 2021 alle 10:26

Ultraleggero e resistente come un pilastro in cemento armato. Con un'asta di spinta con stampa 3D di nuova concezione, un'asta di accoppiamento caricata a pressione nell'area del telaio, gli ingegneri Bugatti stanno ancora una volta presentando la loro esperienza nel campo delle innovazioni tecniche. Con un peso morto di soli 100 grammi, il componente può trasmettere forze fino a 3,5 tonnellate. Ciò è reso possibile da una struttura cava in titanio con volta di sostegno interna. Henrik Hoppe, studente di dottorato nel dipartimento di nuove tecnologie di Bugatti, sviluppa materiali metallici e processi di produzione innovativi dal 2017. Ha scritto la sua tesi di master su un metodo di calcolo per una pinza del freno in titanio stampata in 3D, che è il 43% più leggera del componente della serie Chiron già pesantemente ottimizzato con la stessa rigidità.

fusione selettiva del raggio laser

"Con la cosiddetta fusione selettiva del raggio laser, comunemente chiamata anche stampa 3D, è possibile produrre componenti ultracomplessi nuovi, cavi e irrigiditi internamente, che sono molto leggeri ma estremamente rigidi e ad alta resistenza. Utilizziamo questi vantaggi per un numero sempre maggiore di componenti nelle nostre vetture iper sportive“, Spiega Hoppe. Nella sua tesi di dottorato, l'ingegnere industriale fa un ulteriore passo avanti: poiché una catena completa del processo di produzione dall'idea alla lavorazione finale costa molto tempo e denaro, sta sviluppando un nuovo sistema. Con esso, riconosce il potenziale tecnologico ed economico dei componenti funzionali metallici stampati in 3D per la costruzione di automobili e può aumentarlo attraverso misure mirate. Finora, tali componenti sono stati utilizzati principalmente solo nell'industria aerospaziale.

Componenti 3D con una struttura ossea complessa

Bugatti utilizza regolarmente la tecnologia innovativa e perfeziona i componenti con strutture complesse e tridimensionali. La casa automobilistica di lusso francese costruisce i componenti stampati come una struttura ossea utilizzando i principi della bionica: pareti sottili, cave all'interno, con sottili ramificazioni. Ed è proprio in questo modo che i componenti acquisiscono la loro enorme rigidità nonostante il loro peso ridotto - e ciò con spessori di parete fino a 0,4 millimetri. "Continueremo a ridurre il peso delle nostre automobili e allo stesso tempo ad aumentare il loro contenuto innovativo in tutte le aree immaginabili“, Spiega Henrik Hoppe. Dalla progettazione alla produzione e installazione nel veicolo, l'ingegnere progetta e pianifica le singole fasi ed effettua tutti i calcoli. Ciò include anche l'analisi della redditività durante la creazione. "Anche se Bugatti ha i più alti requisiti di qualità per materiali, processi di produzione e componenti, devono pagare economicamente", Aggiunge.

Bugatti è leader nella stampa 3D

Bugatti occupa la leadership tecnologica nel campo della stampa 3D metallica: sin dal suo inizio, il primo componente funzionale di stampa 3D in metallo cross-industry è stato installato nella Chiron, una piccola console della pompa ad alta pressione con l'acqua che scorre attraverso di essa sul serbatoio dell'olio della trasmissione. Nel 2018, il più grande componente in titanio stampato in 3D al mondo è stato presentato con una pinza freno in titanio. Questo è stato seguito dal più grande assemblaggio funzionale ibrido al mondo realizzato in titanio stampato in 3D e carbonio avvolto. "Questi componenti sono estremamente leggeri, stabili e durevoli e possono quindi essere utilizzati in serie“, Afferma Frank Götzke, capo del dipartimento Nuove tecnologie di Bugatti.

I nuovi materiali e processi di produzione vengono ora utilizzati nel vettore tecnologico Bugatti Bolide, che ha celebrato la sua anteprima mondiale alla fine di ottobre 2020. "Il bolide come veicolo sperimentale sotto forma di auto da corsa non è un'auto da esposizione, è un estratto senza compromessi di tutta la conoscenza tecnica di Bugatti. Gli appassionati di Bugatti troveranno in seguito queste tecnologie future anche in altri veicoli“, Afferma Frank Götzke.

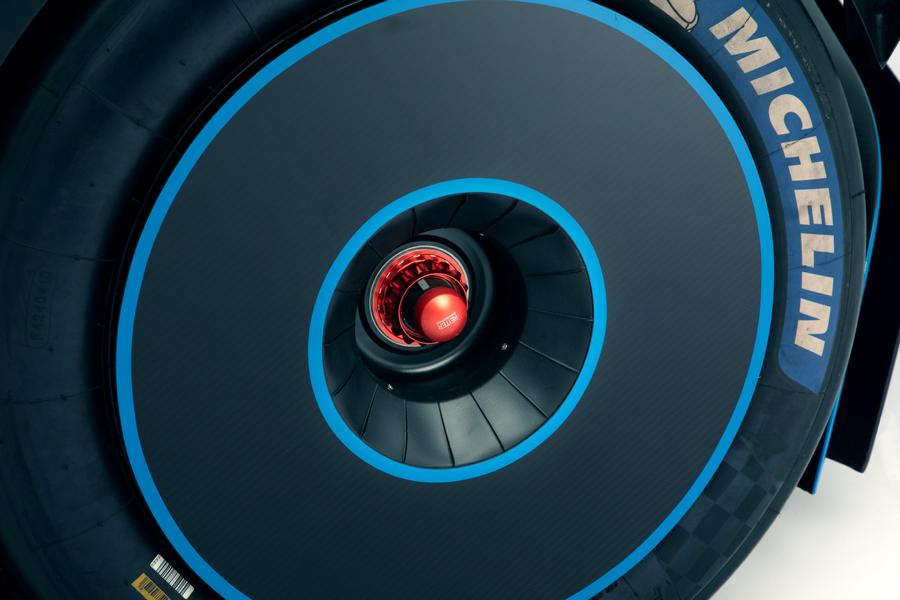

Come i turboventilatori conosciuti dalle corse, compressori radiali sulle ruote forgiate in magnesio ultraleggere. Sembrano copricerchi, ma hanno diverse funzioni: pompano l'aria fuori dai passaruota attraverso i freni e aspirano l'aria calda all'esterno. In questo modo, le ventole turbo raffreddano i freni e riducono al minimo il sollevamento. A differenza delle soluzioni monomateriche note, i componenti Bolide sono strutture ibride. Consiste in una pentola centrale sottile di 0,48 millimetri in titanio stampato in 3D e una piastra di carbonio sottile di 0,7 millimetri con piccole ali interne anch'esse in carbonio. Le barre con una larghezza di 0,48 millimetri aumentano anche la rigidità della pentola centrale in titanio, che pesa solo 100 grammi. Ciò conferisce al singolo turbofan da 18 ¼ pollici sulle ruote posteriori (17 ¼ pollici all'anteriore) un peso totale inferiore a 400 grammi, cosa che non sarebbe possibile con una soluzione monomateriale a causa della specifica rigidità di instabilità e flessione che non è possibile ottenere.

325 grammi contengono 1,8 tonnellate

Anche i componenti altamente complessi della stampante 3D vengono utilizzati in luoghi nascosti. Bugatti stampa anche una staffa di montaggio per l'ala anteriore, sulla quale può essere installata in tre diverse posizioni di altezza, dal titanio. Vuota all'interno e con pareti sottili di 0,7 millimetri, la console può sopportare un carico aerodinamico fino a 800 chilogrammi, con un peso morto di soli 600 grammi. Il carico aerodinamico dell'ala posteriore, a sua volta, è fino a 320 tonnellate a 1,8 km / h , viene introdotto nel ragno strutturale superiore con l'aiuto della pinna centrale in carbonio del bolide, che forma l'estremità superiore del telaio posteriore in acciaio inossidabile ad alta resistenza. All'interno di questa pinna centrale è presente un componente in titanio laminato e stampato per collegare ad essa l'ala, regolabile in inclinazione tramite un'asta di accoppiamento. Nonostante la sua stabilità pesa solo 325 grammi.Gli ingegneri utilizzano il titanio anche per stampare la console del piantone dello sterzo, che è dotata di un cruscotto integrato, il collare di supporto per il passaggio del piantone dello sterzo e le due prese d'aria interne. Tutti i componenti sono progettati come costruzioni cave leggere e hanno spessori di parete di 0,5 millimetri in tutto.

Il bolide ha la guida delle ruote sia sull'assale anteriore che su quello posteriore mediante cinematica a doppio braccio oscillante. Sull'asse posteriore, gli elementi dell'ammortizzatore a molla sono progettati per essere verticali, sull'assale anteriore sono disposti orizzontalmente lungo la direzione di marcia. Le molle sono in titanio e gli ammortizzatori hanno una regolazione e un serbatoio interno agli ammortizzatori dell'asse anteriore. Nel caso degli elementi ammortizzatori a molla orizzontali dell'assale anteriore, le forze di contatto delle ruote vengono trasferite ai bracci trasversali inferiori tramite aste di spinta e bilancieri con l'ausilio di un leveraggio disposto direttamente accanto ai cuscinetti del perno. Le console che guidano i bilancieri hanno uno spessore di parete di almeno 0,4 millimetri e pesano solo 95 grammi ciascuna, mentre i bilancieri stessi pesano poco meno di 195 grammi. Poiché l'aria scorre completamente attraverso l'asse anteriore del bolide, i suoi componenti cinematici, oltre ai componenti in titanio stampati in 3D e ai bracci oscillanti in acciaio inossidabile ad alta resistenza, sono estremamente leggeri e rigidi e aerodinamicamente ottimizzati. La resistenza alla trazione di questo e di tutti gli altri elementi di stampa 3D è di 1.250 N / mm. "Con uno speciale processo di trattamento termico sviluppato internamente, otteniamo questa elevata resistenza alla trazione con un elevato allungamento a rottura di almeno il 19 percento“, Spiega Götzke.

L'asta di accoppiamento pesa solo 100 grammi

Gli sviluppatori sono particolarmente orgogliosi delle aste di spinta del bolide. "Introducono una forza nel bilanciere che, a seconda della manovra, può pesare fino a 3,5 tonnellate. A causa della realizzazione di diverse idee, pesano ancora solo quanto una tavoletta di cioccolato, vale a dire 100 grammi per pezzo“, Spiega Henrik Hoppe. Gli sviluppatori Bugatti hanno variato per la prima volta lo spessore delle pareti delle aste cave a pareti sottili. Aumenta verso il centro e poi diminuisce di nuovo, quindi si adatta in modo ottimale al rispettivo carico locale. Come un osso umano, il componente ha una struttura interna. Questa speciale struttura è stata recentemente richiesta come brevetto.

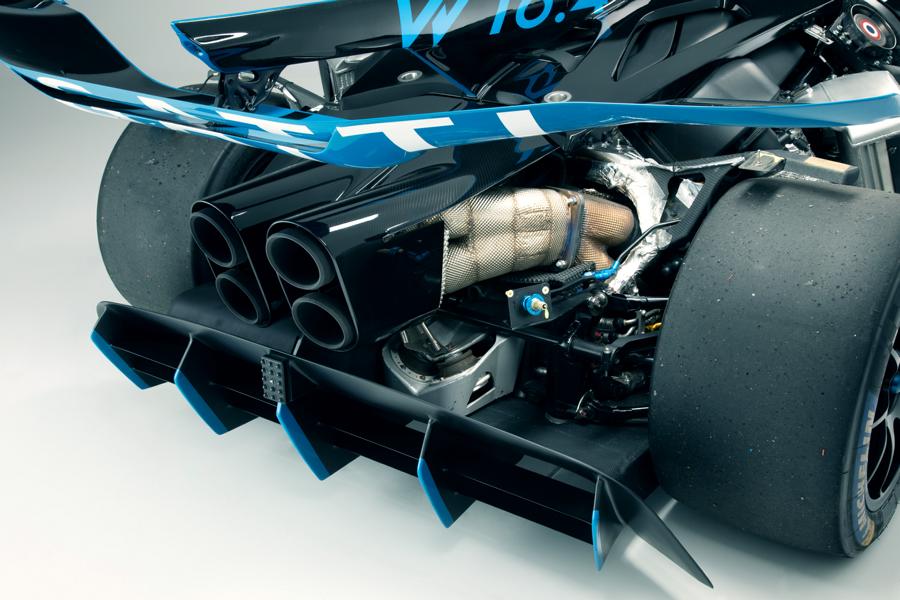

Con il rivestimento del terminale di scarico, un componente ibrido realizzato in titanio stampato in 3D e ceramica, Bugatti ha ridotto il peso di circa la metà rispetto alle finiture del tubo di scappamento in titanio già ottimizzate in termini di peso note dalla serie. Il componente, che è lungo più di 280 millimetri e ha uno spessore della parete di soli 0,5 millimetri, pesa meno di 750 grammi. Poiché la ceramica è un conduttore di calore molto più povero del titanio, Bugatti ha implementato per la prima volta speciali elementi ceramici che sono incorporati nell'alloggiamento in titanio Centrare la copertura sul rivestimento esterno in carbonio, in modo che il rivestimento esterno non venga danneggiato anche a temperature dei gas di scarico elevate. Questo scudo termico è supportato anche da un ugello Venturi integrato: l'aria fresca viene trascinata quando i gas di scarico caldi entrano nel coperchio del tubo di scappamento e formano una camicia d'aria fredda attorno al flusso dei gas di scarico caldi. Prese insieme, un'invenzione che Bugatti ha depositato per la protezione presso l'ufficio brevetti.

Componenti leggeri nel bolide

Pochi mesi fa, Bugatti ha presentato uno straordinario concetto tecnologico con l'auto iper sportiva Bolide orientata alla pista. L'iconico 8,0 litri W16 con un massimo di 1.850 CV guida un veicolo che pesa solo 1.240 chilogrammi. Ciò garantisce un incredibile rapporto peso / potenza di 0,67 kg / CV, una velocità massima di oltre 500 km / h, una perfetta maneggevolezza e la massima agilità. "La moltitudine di highlight tecnologici rende il bolide così speciale. Ma possono anche essere trasferiti ai veicoli di produzione. Stiamo sviluppando e lavorando su questo, perché Bugatti è sinonimo di innovazioni impressionanti per oltre 110 anni - e rimarrà tale in futuro“, Afferma Frank Götzke.

Certo che non era ancora successo!

tuningblog ha innumerevoli altri articoli in materia di auto e auto tuning in stock. Vuoi vederli tutti? Basta fare clic QUI e guardati intorno. In parte, vorremmo fornirti notizie ma anche fuori dal tuning. Nella nostra categoria Suggerimenti, prodotti, informazioni e altro Abbiamo recensioni di produttori di auto o accessori, nuovi sintonia Wiki Termini o l'uno o l'altro Perdita pubblicato. Di seguito un estratto degli ultimi articoli:

|

Il pilota di Alpine F1 Esteban Ocon con Alpine A110S per il Rally di Monte Carlo 2021 |

Bugatti stampa la perfezione 3D

"Tuningblog.eu" - ti teniamo aggiornato sul tema della messa a punto e dello styling dell'auto con la nostra rivista di tuning e ti presentiamo ogni giorno gli ultimi veicoli sintonizzati da tutto il mondo. È meglio iscriversi al nostro Bacheca e verrà automaticamente informato non appena ci sarà qualcosa di nuovo in questo post, e ovviamente anche a tutti gli altri contributi.

tuningblog.eu La tua rivista sulla messa a punto dell'auto

tuningblog.eu La tua rivista sulla messa a punto dell'auto