Onlangs bijgewerkt op 25 januari 2021 om 10:26 uur

Ultralicht en sterk als een pilaar van gewapend beton. Met een nieuw ontwikkelde 3D-geprinte duwkabel, een drukbelaste koppelstang in het chassisgedeelte, presenteren de Bugatti-ingenieurs opnieuw hun expertise op het gebied van technische innovaties. Met een gewicht van slechts 100 gram kan het onderdeel krachten tot 3,5 ton overbrengen. Dit wordt mogelijk gemaakt door een holle titaniumstructuur met een intern ondersteunend gewelf. Henrik Hoppe, een doctoraalstudent op de afdeling Nieuwe Technologieën van Bugatti, ontwikkelt sinds 2017 innovatieve metalen materialen en productieprocessen. Hij schreef zijn masterscriptie over een rekenmethodiek voor een 3D-geprinte titanium remklauw die, met dezelfde stijfheid, 43 procent lichter is dan het toch al sterk geoptimaliseerde onderdeel uit de Chiron-serie.

selectief smelten met laserstralen

"Met het zogenaamde selectieve laserstraalsmelten, ook wel 3D-printen genoemd, kunnen nieuwe, holle en inwendig versterkte, ultracomplexe componenten worden geproduceerd die zeer licht en toch extreem stijf en zeer sterk zijn. Deze voordelen gebruiken we voor steeds meer componenten in onze hypersportwagens“, legt Hoppe uit. In zijn proefschrift gaat de industrieel ingenieur nog een stap verder: Omdat een volledige productieprocesketen van idee tot eindverwerking veel tijd en geld kost, ontwikkelt hij een nieuw systeem. Hij gebruikt het om het technologische en economische potentieel van metalen 3D-geprinte functionele componenten voor de autoproductie te onderkennen en dit door gerichte maatregelen te vergroten. Tot nu toe werden dergelijke componenten meestal alleen in de lucht- en ruimtevaart gebruikt.

3D-componenten met complexe botstructuur

Bugatti maakt regelmatig gebruik van de innovatieve technologie en verfijnt de componenten met complexe, driedimensionale structuren. De Franse fabrikant van luxe auto's bouwt de geprinte componenten op als een botstructuur volgens principes uit de bionica: dunwandig, hol van binnen en met fijne vertakkingen. En precies zo behouden de componenten ondanks hun lage gewicht hun enorme stijfheid - met wanddiktes tot 0,4 millimeter. “We zullen het gewicht van onze auto's blijven verminderen en tegelijkertijd hun innovatieve inhoud op alle denkbare gebieden vergroten“, legt Henrik Hoppe uit. Van ontwerp tot productie en installatie in het voertuig, de ingenieur ontwerpt en plant de afzonderlijke stappen en maakt alle berekeningen. Dit omvat ook de overweging van de economische haalbaarheid tijdens de creatie. “Zelfs als Bugatti de hoogste kwaliteitseisen stelt aan materialen, productieprocessen en componenten, moeten ze economisch levensvatbaar zijn", hij voegt toe.

Bugatti is toonaangevend op het gebied van 3D-printen

Bugatti bekleedt het technologische leiderschap op het gebied van metallic 3D-printen: sinds het begin is het eerste in massa geproduceerde metalen 3D-geprinte functionele onderdeel in de industrie geïnstalleerd in de Chiron, een kleine hogedrukpompconsole op de transmissieolietank via welk water stroomt. In 2018 werd het grootste 3D-geprinte titanium onderdeel ter wereld gepresenteerd: een titanium remklauw. Dit werd gevolgd door 's werelds grootste hybride functionele assemblage gemaakt van 3D-geprint titanium en gewikkelde koolstof. “Deze componenten zijn extreem licht, stabiel en duurzaam en daarom absoluut geschikt voor serieproductie“, zegt Frank Götzke, hoofd van de afdeling Nieuwe Technologieën bij Bugatti.

De nieuwe materialen en productieprocessen worden nu gebruikt in het technologische vlaggenschip Bugatti Bolide, dat eind oktober 2020 zijn wereldpremière vierde. “De Bolide is als experimenteel voertuig in de vorm van een raceauto geen showauto, maar een compromisloos rijklaar uittreksel van alle technische kennis van Bugatti. Bugatti-enthousiastelingen zullen deze toekomstige technologieën later in andere voertuigen aantreffenzegt Frank Götzke.

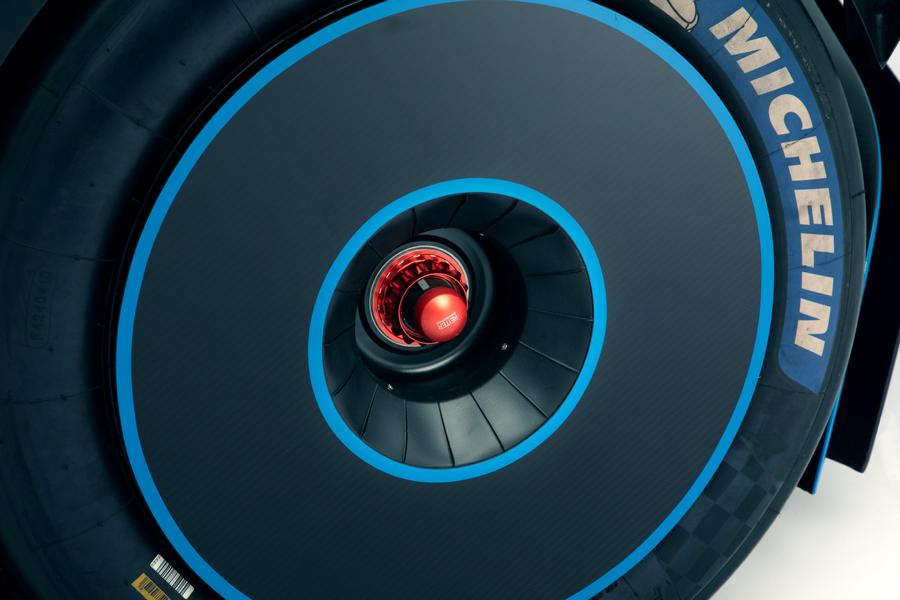

Zoals de uit de racerij bekende turbofans, centrifugaalcompressoren op de superlichte magnesium gesmede wielen. Ze zien eruit als wieldoppen, maar hebben meerdere functies: ze pompen de lucht uit de wielkasten door de remmen en trekken de warme lucht naar buiten. Hierdoor kunnen de turbofans de remmen afkoelen en de lift minimaliseren. In tegenstelling tot de bekende monomateriaaloplossingen zijn de Bolide-componenten een hybride structuur. Het bestaat uit een 0,48 millimeter dunne middenpot van 3D-geprint titanium en een 0,7 millimeter dunne koolstofplaat met kleine interne vleugels, die eveneens van koolstof zijn gemaakt. Staven met een breedte van 0,48 millimeter verhogen bovendien de stijfheid van de titanium middenpot, die slechts 100 gram weegt. Dit geeft de individuele turbofan, die op de achterwielen 18 ¼ inch groot is (17 ¼ inch aan de voorkant), een totaalgewicht van minder dan 400 gram. Dit zou met een monomateriaaloplossing niet mogelijk zijn vanwege de specifieke knik en buiging stijfheid die daar niet kan worden bereikt.

325 gram bevat 1,8 ton

Ook op verborgen plekken worden zeer complexe componenten uit de 3D-printer gebruikt. Bugatti print ook een montagebeugel voor de voorvleugel, waarop deze in drie verschillende hoogteposities kan worden gemonteerd, uit titanium. De console is hol van binnen en dunwandig met een dikte van 0,7 millimeter en is bestand tegen een aerodynamische neerwaartse kracht van maximaal 800 kilogram – met een eigen gewicht van slechts 600 gram. De neerwaartse kracht van de achtervleugel is op zijn beurt bij 320 km/u maximaal 1,8 ton wordt in de bovenste structurele spin gebracht met behulp van de koolstof middenvin van de Bolide, die het bovenste uiteinde vormt van het achterframe van hoogwaardig roestvrij staal. Binnenin deze middenvin bevindt zich een gelamineerd en bedrukt titanium onderdeel om de vleugel te verbinden, die in hoek kan worden aangepast met behulp van een koppelstang. Ondanks zijn stabiliteit weegt hij slechts 325 gram.De ingenieurs gebruiken ook titanium om de console voor het vasthouden van de stuurkolom te printen, die is uitgerust met een geïntegreerd instrumentenpaneel, de steunkraag voor de stuurkolomdoorgang en de twee ventilatieopeningen in het interieur . Alle componenten zijn ontworpen als lichtgewicht holle constructies en hebben overal een wanddikte van 0,5 millimeter.

De Bolide heeft wielgeleiding op zowel de voor- als achteras met behulp van dubbele wishbone-kinematica. Op de achteras zijn de veerdemperelementen verticaal geplaatst, op de vooras horizontaal, dwars op de rijrichting. De veren zijn gemaakt van titanium en de dempers hebben een afstelling en een reservoir dat intern in de voorasdempers zit. Bij de horizontale veerdemperelementen van de vooras worden de wielcontactkrachten via stoterstangen en tuimelaars overgebracht op de onderste draagarmen met behulp van een stangenstelsel dat direct naast de draailagers is aangebracht. De consoles waar de rockers op zitten hebben een wanddikte van minimaal 0,4 millimeter en wegen slechts 95 gram per stuk, de rockers zelf wegen individueel net geen 195 gram. Omdat de lucht volledig door de vooras van de Bolide stroomt, zijn de kinematische componenten, naast de 3D-geprinte titaniumcomponenten en de draagarmen van hoogwaardig roestvrij staal, extreem licht en stijf en aerodynamisch geoptimaliseerd. De treksterkte van deze en alle andere 3D-printelementen bedraagt 1.250 N/mm. “Met behulp van een speciaal, zelf ontwikkeld warmtebehandelingsproces bereiken wij deze hoge treksterkte met een hoge breukrek van minimaal 19 procent“, legt Götzke uit.

Koppelstang weegt slechts 100 gram

De ontwikkelaars zijn bijzonder trots op de stoterstangen van de Bolide. “Ze brengen een kracht over op de tuimelaars die, afhankelijk van de rijmanoeuvre, overeenkomt met een gewicht tot 3,5 ton. Door de implementatie van meerdere ideeën wegen ze nog steeds maar evenveel als een reep chocolade, namelijk 100 gram per stuk“, legt Henrik Hoppe uit. De Bugatti-ontwikkelaars varieerden voor het eerst de wanddikte van de dunwandige holle staven. Het stijgt naar het midden toe en neemt vervolgens weer af, zodat het optimaal is aangepast aan de betreffende lokale belasting. Het onderdeel heeft een interne structuur zoals een menselijk bot. Deze bijzondere structuur is onlangs geregistreerd als patent.

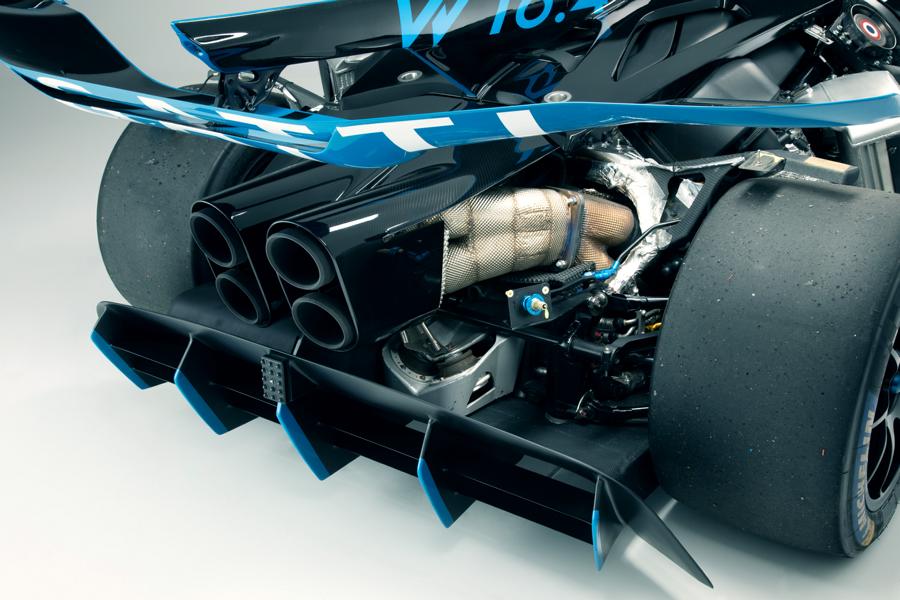

In het geval van de uitlaatsierstukken, een hybride component gemaakt van 3D-geprint titanium en keramiek, verminderde Bugatti het gewicht met ongeveer de helft in vergelijking met de toch al qua gewicht geoptimaliseerde titanium uitlaatsierstukken die bekend zijn uit de serie. Het onderdeel, dat ruim 280 millimeter lang is en een wanddikte heeft van slechts 0,5 millimeter, weegt nog geen 750 gram. Omdat keramiek een veel slechtere warmtegeleider is dan titanium, heeft Bugatti voor het eerst speciale keramische elementen geïmplementeerd die zijn ingebed in de titanium behuizing Centreer de afdekking op de carbon buitenhuid - zo wordt de buitenhuid ook bij hoge uitlaatgastemperaturen niet beschadigd. Deze hitteschild wordt ook ondersteund door een geïntegreerd Venturi-mondstuk: verse lucht wordt meegevoerd wanneer de hete uitlaatgassen de uitlaatpijp binnendringen en een koude luchtmantel rond de hete uitlaatgasstroom vormen. Al met al een uitvinding die Bugatti als beschermingsaanvraag bij het octrooibureau heeft ingediend.

Lichtgewicht componenten in de bolide

Een paar maanden geleden presenteerde Bugatti een buitengewoon technologisch concept met de racebaangerichte hypersportwagen Bolide. De iconische 8,0-liter W16 met maximaal 1.850 pk drijft een voertuig aan dat slechts 1.240 kilogram weegt. Dit zorgt voor een ongelooflijke vermogen-gewichtsverhouding van 0,67 kg/pk, een topsnelheid van ruim 500 km/u, perfecte handling en maximale wendbaarheid. “De veelheid aan technologische hoogstandjes maakt de Bolide zo bijzonder. Maar ze kunnen ook worden overgezet op serievoertuigen. Wij blijven ons hierop ontwikkelen en eraan werken, want Bugatti staat al ruim 110 jaar voor zijn indrukwekkende innovaties – en dat zal ook in de toekomst zo blijvenzegt Frank Götzke.

Dat was het natuurlijk niet!

tuningblog heeft talloze andere artikelen over het onderwerp auto's en autotuning op voorraad. Wil je ze allemaal zien? Gewoon klikken HIER en kijk rond. In sommige gevallen willen wij u ook buiten het tunen van nieuws voorzien. In onze categorie Tips, producten, informatie & Co We hebben bijdragen van auto- of accessoirefabrikanten, nieuwe Wiki afstemmen Termen of het een of het ander Lekken Veröffentlicht. Hieronder een fragment uit de laatste artikelen:

|

Bremen Classic Motorshow wordt in 2021 een online evenement! |

Alpine F1-piloot Esteban Ocon met Alpine A110S naar de Monte-Carlo Rally 2021! |

Bugatti print 3D-perfectie

“tuningblog.eu” – met ons tuningmagazine houden wij u altijd op de hoogte van het onderwerp autotuning en autostyling en presenteren wij u dagelijks de nieuwste getunede voertuigen van over de hele wereld. Het beste wat u kunt doen, is u op onze abonnementen abonneren Voeden en wordt automatisch op de hoogte gebracht zodra er iets nieuws is over dit bericht, en uiteraard ook over alle andere berichten.

tuningblog.eu Uw magazine over autotuning

tuningblog.eu Uw magazine over autotuning