Actualizado recientemente el 25 de enero de 2021 a las 10:26 am

Ultraligero y resistente como un pilar de hormigón armado. Con una barra de empuje de impresión 3D recientemente desarrollada, una barra de acoplamiento cargada a presión en el área del chasis, los ingenieros de Bugatti presentan una vez más su experiencia en el campo de las innovaciones técnicas. Con un peso muerto de solo 100 gramos, el componente puede transmitir fuerzas de hasta 3,5 toneladas. Esto es posible gracias a una estructura hueca de titanio con una bóveda de soporte interna. Henrik Hoppe, estudiante de doctorado en el departamento de Nuevas Tecnologías de Bugatti, ha estado desarrollando materiales metálicos innovadores y procesos de fabricación desde 2017. Escribió su tesis de maestría sobre un método de cálculo para una pinza de freno de titanio impresa en 3D, que es un 43 por ciento más liviana que el componente de la serie Chiron, que ya tiene un peso muy optimizado, con la misma rigidez.

fusión selectiva del rayo láser

"Con la llamada fusión selectiva por rayo láser, comúnmente también llamada impresión 3D, se pueden producir componentes nuevos, huecos y rígidos internamente, ultracomplejos que son muy ligeros y, sin embargo, extremadamente rígidos y de alta resistencia. Estamos utilizando estas ventajas para cada vez más componentes en nuestros autos hiperdeportivos.“, Explica Hoppe. En su tesis doctoral, el ingeniero industrial va un paso más allá: dado que una cadena completa del proceso de fabricación desde la idea hasta el procesamiento final cuesta mucho tiempo y dinero, está desarrollando un nuevo sistema. Con él, reconoce el potencial tecnológico y económico de los componentes funcionales metálicos impresos en 3D para la construcción de automóviles y puede aumentarlo mediante medidas específicas. Hasta ahora, estos componentes se han utilizado principalmente en la industria aeroespacial.

Componentes 3D con una estructura ósea compleja

Bugatti utiliza regularmente la tecnología innovadora y refina los componentes con estructuras tridimensionales complejas. El fabricante francés de automóviles de lujo construye los componentes impresos como una estructura ósea utilizando principios de la biónica: paredes delgadas, huecos por dentro, con finas ramificaciones. Y es precisamente así como los componentes obtienen su enorme rigidez a pesar de su reducido peso - y eso con espesores de pared de hasta 0,4 milímetros. "Continuaremos reduciendo el peso de nuestros automóviles y al mismo tiempo incrementaremos su contenido innovador en todas las áreas imaginables.“, Explica Henrik Hoppe. Desde el diseño hasta la producción y la instalación en el vehículo, el ingeniero diseña y planifica los pasos individuales y hace todos los cálculos. Esto también incluye el análisis de rentabilidad durante la creación. "Incluso si Bugatti tiene los más altos requisitos de calidad para los materiales, los procesos de fabricación y los componentes, tienen que pagar económicamente.", Él añade.

Bugatti es líder en impresión 3D

Bugatti ocupa el liderazgo tecnológico en el campo de la impresión 3D metálica: desde sus inicios, el primer componente funcional de impresión 3D de metal entre industrias se ha instalado en el Chiron, una pequeña consola de bomba de alta presión por la que fluye agua en el tanque de aceite de la transmisión. En 2018, el componente de titanio impreso en 3D más grande del mundo se presentó con una pinza de freno de titanio. A esto le siguió el conjunto funcional híbrido más grande del mundo hecho de titanio impreso en 3D y carbón enrollado. "Estos componentes son extremadamente ligeros, estables y duraderos y, por lo tanto, absolutamente adecuados para la producción en serie.“, Dice Frank Götzke, jefe del departamento de Nuevas Tecnologías de Bugatti.

Los nuevos materiales y procesos de fabricación ahora se están utilizando en el portador de tecnología Bugatti Bolide, que celebró su estreno mundial a fines de octubre de 2020. "El bólido como vehículo experimental en forma de coche de carreras no es un coche de exhibición, es un extracto absolutamente listo para conducir de todos los conocimientos técnicos de Bugatti. Los entusiastas de Bugatti también encontrarán estas tecnologías futuras en otros vehículos.“, Dice Frank Götzke.

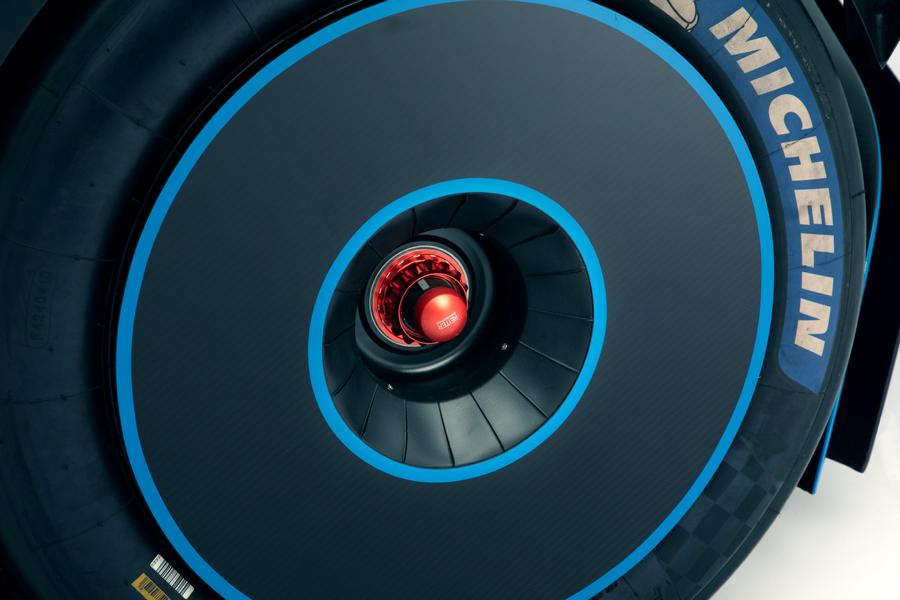

Como los turbofan conocidos de carreras, compresores radiales sobre ruedas forjadas de magnesio superligeras. Parecen cubiertas de ruedas, pero tienen varias funciones: bombean el aire hacia afuera de los alojamientos de las ruedas a través de los frenos y extraen el aire caliente hacia afuera. De esta manera, los ventiladores turbo enfrían los frenos y minimizan la sustentación. A diferencia de las soluciones de monomaterial conocidas, los componentes de Bolide tienen una estructura híbrida. Consiste en una olla intermedia de 0,48 milímetros de grosor hecha de titanio impreso en 3D y una placa de carbono de 0,7 milímetros de grosor con pequeñas alas interiores que también están hechas de carbono. Las barras con un ancho de 0,48 milímetros también aumentan la rigidez de la olla intermedia de titanio, que pesa solo 100 gramos. Esto le da al turbofan individual de 18 ¼ "en las ruedas traseras (17 ¼" en la parte delantera) un peso total de menos de 400 gramos. Esto no sería posible con una solución monomaterial debido a la rigidez específica de pandeo y flexión que no se puede lograr allí.

325 gramos contienen 1,8 toneladas

Los componentes altamente complejos de la impresora 3D también se utilizan en lugares ocultos. Bugatti también imprime un soporte de montaje para el alerón delantero, en el que se puede instalar en tres posiciones de altura diferentes, desde titanio. Hueca en el interior y 0,7 milímetros de pared delgada, la consola puede soportar una carga aerodinámica de hasta 800 kilogramos, con un peso muerto de solo 600 gramos. La carga aerodinámica del alerón trasero, a su vez, es de hasta 320 toneladas a 1,8 km / h , se introduce en la araña estructural superior con la ayuda de la aleta central de carbono del bólido, que forma el extremo superior del bastidor trasero de acero inoxidable de alta resistencia. En el interior de esta aleta central se encuentra un componente de titanio laminado e impreso para conectar el ala, que es ajustable en ángulo mediante una varilla de acoplamiento, a la misma. A pesar de su estabilidad, solo pesa 325 gramos Los ingenieros también utilizan titanio para imprimir la consola de la columna de dirección, que está equipada con un panel de instrumentos integrado, el collar de soporte para el paso de la columna de dirección y las dos salidas de aire en el interior. Todos los componentes están diseñados como construcciones huecas livianas y tienen espesores de pared de 0,5 milímetros en todas partes.

El bólido tiene guía de rueda en los ejes delantero y trasero mediante cinemática de doble horquilla. En el eje trasero, los elementos amortiguadores de resorte están diseñados en posición vertical, en el eje delantero están dispuestos horizontalmente en el sentido de la marcha. Los muelles están hechos de titanio y los amortiguadores tienen un ajuste y un depósito interno a los amortiguadores del eje delantero. En el caso de los elementos de resorte-amortiguador horizontales del eje delantero, las fuerzas de contacto de las ruedas se transfieren a los trapecios inferiores mediante varillas de empuje y balancines con la ayuda de un varillaje dispuesto directamente junto a los cojinetes de pivote. Las consolas que guían a los balancines tienen un grosor de pared de al menos 0,4 milímetros y pesan solo 95 gramos cada una, mientras que los propios balancines pesan algo menos de 195 gramos. Dado que el aire fluye completamente a través del eje delantero del bólido, sus componentes cinemáticos, además de los componentes de titanio impresos en 3D y las horquillas de acero inoxidable de alta resistencia, son extremadamente ligeros y rígidos y aerodinámicamente optimizados. La resistencia a la tracción de este y todos los demás elementos de impresión 3D es de 1.250 N / mm. "Con un proceso especial de tratamiento térmico desarrollado internamente, logramos esta alta resistencia a la tracción con un alto alargamiento a la rotura de al menos el 19 por ciento.“, Explica Götzke.

La varilla de acoplamiento pesa solo 100 gramos

Los desarrolladores están particularmente orgullosos de las varillas de empuje del bólido. "Introducen una fuerza en el balancín que, según la maniobra, puede llegar a pesar hasta 3,5 toneladas. Debido a la implementación de varias ideas, todavía solo pesan tanto como una barra de chocolate, es decir, 100 gramos por pieza.“, Explica Henrik Hoppe. Los desarrolladores de Bugatti variaron el grosor de la pared de las varillas huecas de paredes delgadas por primera vez. Aumenta hacia la mitad y luego vuelve a disminuir, por lo que se adapta de manera óptima a la carga local respectiva. Como un hueso humano, el componente tiene una estructura interna. Esta estructura especial se solicitó recientemente como patente.

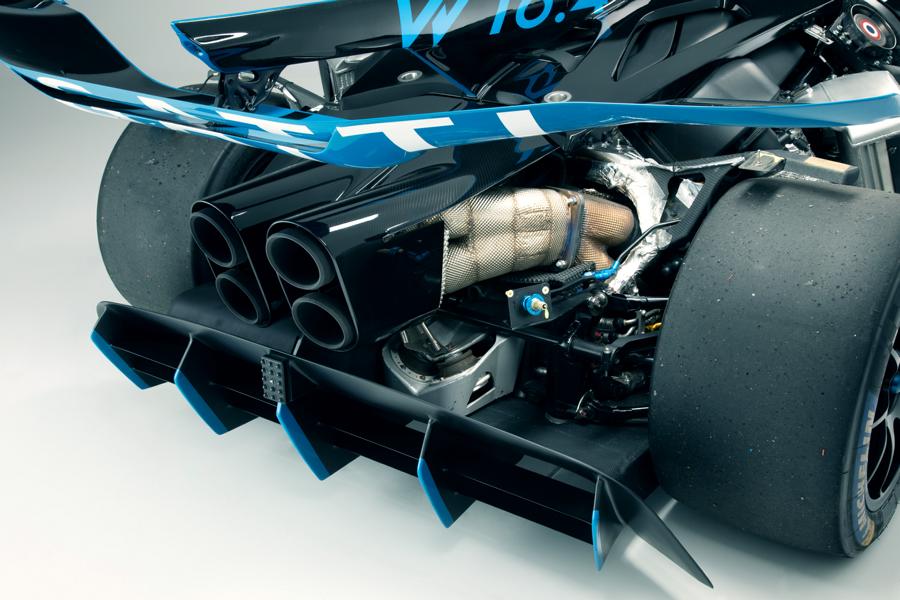

Con el embellecedor del tubo de escape, un componente híbrido hecho de titanio y cerámica impresos en 3D, Bugatti ha reducido el peso aproximadamente a la mitad en comparación con los embellecedores del tubo de escape de titanio ya de peso optimizado conocidos de la serie. El componente, que mide más de 280 milímetros de largo y tiene un grosor de pared de solo 0,5 milímetros, pesa menos de 750 gramos. Dado que la cerámica es un conductor de calor mucho peor que el titanio, Bugatti implementó elementos cerámicos especiales por primera vez, que están incrustados en la carcasa de titanio. Centre la cubierta en el revestimiento exterior de carbono, de modo que el revestimiento exterior no se dañe incluso a altas temperaturas de los gases de escape. Este escudo térmico también está apoyado por una boquilla Venturi integrada: el aire fresco se arrastra cuando los gases de escape calientes ingresan a la tapa del tubo de escape y forman una camisa de aire frío alrededor del flujo de gases de escape calientes. En conjunto, una invención que Bugatti presentó ante la oficina de patentes como una solicitud de protección.

Componentes ligeros en el bólido

Hace unos meses, Bugatti presentó un concepto tecnológico extraordinario con el hiperdeportivo de carreras Bolide. El icónico W8,0 de 16 litros con hasta 1.850 hp impulsa un vehículo que pesa solo 1.240 kilogramos. Esto asegura una increíble relación potencia / peso de 0,67 kg / PS, una velocidad máxima de más de 500 km / h, un manejo perfecto y la máxima agilidad. "La multitud de novedades tecnológicas hace que el bólido sea tan especial. Pero también se pueden transferir a vehículos de producción. Estamos desarrollando y trabajando en esto, porque Bugatti ha representado sus impresionantes innovaciones durante más de 110 años, y lo seguirá siendo en el futuro.“, Dice Frank Götzke.

¡Por supuesto que eso aún no había sucedido!

tuningblog tiene innumerables otros artículos sobre el tema de auto y auto tuning en stock. ¿Quieres verlos a todos? Solo haz clic AQUÍ y mira a tu alrededor. En parte, nos gustaría brindarle noticias, pero también fuera de sintonía. En nuestra categoria Consejos, productos, información y Co Tenemos reseñas de fabricantes de automóviles o accesorios, nuevos tuning Wiki Términos o uno u otro Fuga veröffentlicht. Siguiendo un extracto de los últimos artículos:

|

¡El piloto de Alpine F1 Esteban Ocon con Alpine A110S para el Rallye Monte-Carlo 2021! |

Bugatti imprime perfección en 3D

"Tuningblog.eu": lo mantenemos actualizado sobre el tema del tuning y el estilo del automóvil con nuestra revista tuning y le presentamos los últimos vehículos tuning de todo el mundo todos los días. Es mejor suscribirse a la nuestra. Alimentación y será informado automáticamente tan pronto como haya algo nuevo sobre esta publicación y, por supuesto, también sobre todas las demás contribuciones.

tuningblog.eu Su revista sobre cómo ajustar el automóvil

tuningblog.eu Su revista sobre cómo ajustar el automóvil