Grupa BMW oficjalnie otworzyła dziś swój nowy kampus produkcji przyrostowej. Po raz pierwszy nowy kampus łączy produkcję prototypów i komponentów seryjnych, badania nad nowymi technologiami drukowania 3D oraz kwalifikacje pracowników na całym świecie do korzystania z procesów bez użycia narzędzi pod jednym dachem. W ten sposób firma rozszerza swoją pozycję lidera technologicznego w zakresie stosowania procesów wytwarzania przyrostowego w przemyśle motoryzacyjnym. Grupa BMW zainwestowała 15 milionów euro w nową lokalizację. Milan Nedeljković, członek zarządu BMW AG ds. Produkcji, powiedział na otwarciu: „Produkcja addytywna jest już integralną częścią naszego globalnego systemu produkcyjnego i mocno osadzona w naszej strategii digitalizacji. W przyszłości takie technologie mogą jeszcze bardziej skrócić czas produkcji i jeszcze bardziej wykorzystać potencjał metod produkcji bez użycia narzędzi."

Drukowanie 3D powinno być łatwiejsze

Daniel Schäfer, dyrektor ds. Integracji produkcji i pilotażu w BMW Group, dodaje: „Naszym celem jest coraz większa industrializacja procesów drukowania 3D w produkcji motoryzacyjnej i wdrażanie nowych koncepcji automatyzacji w łańcuchu procesów. To sprawia, że produkcja komponentów do masowej produkcji samochodów jest bardziej ekonomiczna i pomagamy przyspieszyć procesy rozwojowe. Jednocześnie współpracujemy z różnymi obszarami w firmie, takimi jak rozwój pojazdów i produkcja komponentów, a także sieć zakupów i dostawców. Dzięki temu możemy systematycznie integrować technologię i efektywnie z niej korzystać

Postęp dzięki wewnętrznym kompetencjom i współpracy

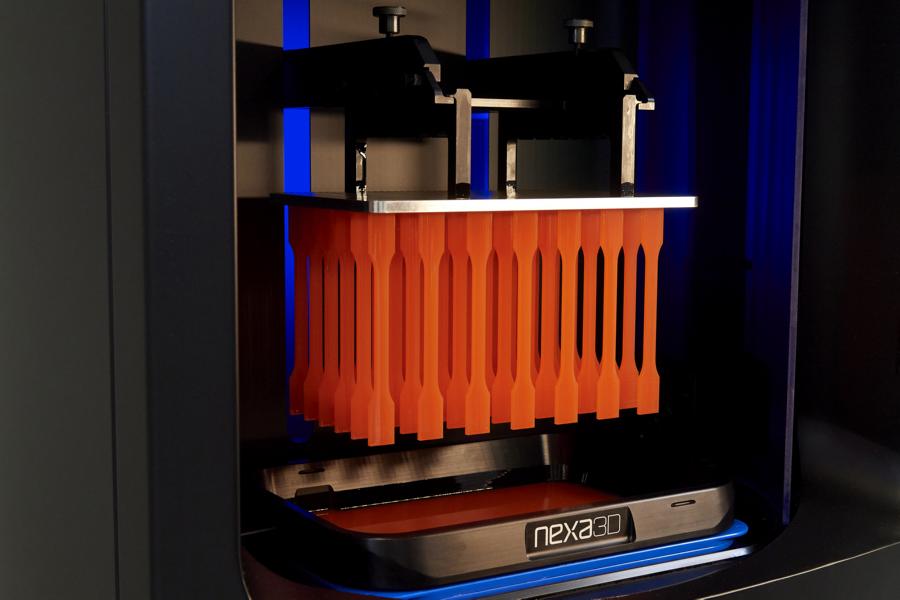

Jens Ertel, szef Campusu wytwarzania przyrostowego:W ciągu ostatnich 30 lat zdobyliśmy bogatą wiedzę fachową w BMW Group. Rozwiniemy to dalej na kampusie. Posiadamy najnowsze maszyny i technologie. Ponadto projektujemy i projektujemy komponenty, które są szybsze w produkcji, bardziej elastyczne w kształcie i bardziej funkcjonalne niż konwencjonalne procesy produkcyjne.„Ertel kontynuuje:”Intensywnie pracujemy nad dojrzałym wytwarzaniem przyrostowym i generowaniem maksymalnych korzyści w całym cyklu życia produktu - od koncepcji pojazdu i produkcji po sprzedaż posprzedażną i zastosowanie w klasycznych pojazdach.„W ubiegłym roku BMW Group wyprodukowało dodatkowo około 300.000 80 części. W centrum kompetencyjnym pracuje obecnie do 50 pracowników, a działa już około 50 przemysłowych zakładów metalowych i tworzyw sztucznych. Ponadto ponad XNUMX systemów jest używanych w innych zakładach produkcyjnych na całym świecie.

Współpraca z wiodącymi producentami

Długoterminowa współpraca z wiodącymi producentami w branży i uniwersytetami, a także poszukiwania nowych podmiotów w branży umożliwiają dostęp do najnowszych technologii. BMW i Ventures - jednostka venture z Grupy BMW - już zainwestowała w Carbon w Dolinie Krzemowej w 2016 roku. Dzięki technologii DLS (cyfrowa synteza światła) Carbon osiągnął przełom w procesach obszarowych. Za pomocą projektora z płaską wiązką elementy mogą być budowane znacznie szybciej dzięki tej technologii produkcji. Grupa BMW dokonała kolejnej inwestycji w 2017 roku: start-up Desktop Metal specjalizuje się w produkcji przyrostowej części metalowych i opracowuje innowacyjne i wysoce produktywne procesy produkcyjne. Tutaj również istnieje ścisła współpraca. W tym samym roku BMW i Ventures zainwestowało w amerykański startup Xometry, wiodącą na świecie platformę do produkcji na żądanie. Dzięki dużej sieci firm produkcyjnych, na przykład w dziedzinie drukowania 3D, Xometry oferuje szybki dostęp do komponentów.

Najnowsza inwestycja, niemiecki startup ELISE, umożliwia inżynierom stworzenie DNA komponentu, który obejmuje wszystkie wymagania techniczne, takie jak obciążenia, ograniczenia produkcji, koszty i możliwe parametry optymalizacji. W oparciu o to DNA i dzięki integracji sprawdzonych narzędzi programistycznych ELISE automatycznie generuje optymalne komponenty. Celem BMW Group jest przyspieszenie wykorzystania technologii poprzez współpracę z innowacyjnymi partnerami i uniwersytetami oraz zbudowanie odpowiedniego portfolio procesów produkcyjnych w firmie.

Produkcja przyrostowa w badaniach i rozwoju wstępnym

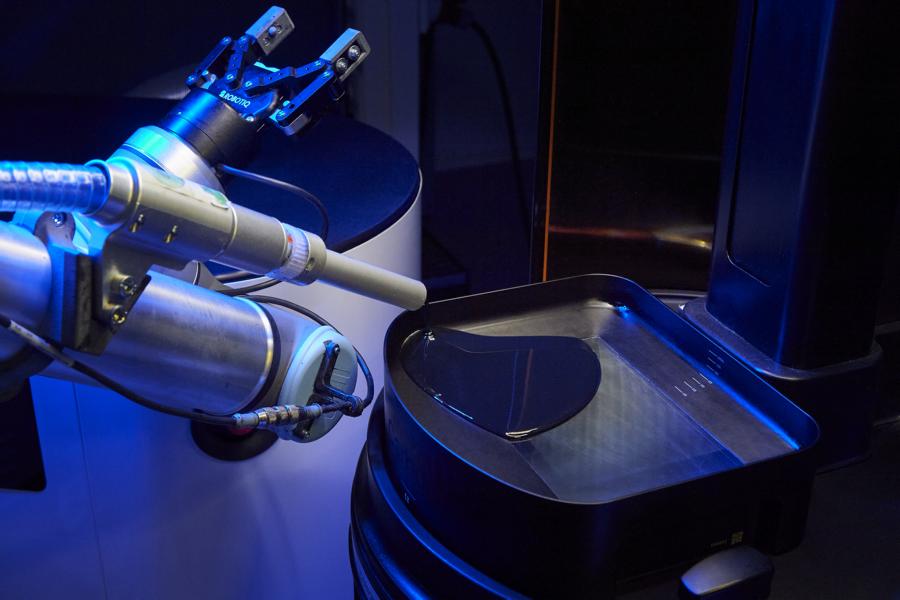

W obszarze poprzedzającym rozwój Additive Manufacturing Campus nowe technologie i materiały są optymalizowane i przygotowywane do szerokiego zastosowania w całej firmie. Zespół jest szczególnie zainteresowany automatyzacją łańcuchów procesowych, które wcześniej wymagały dużej ilości pracy ręcznej, aby procesy drukowania 3D były bardziej ekonomiczne i umożliwić produkcję na dużą skalę w perspektywie długoterminowej. Projekty badawcze mają kluczowe znaczenie dla uprzemysłowienia procesów druku 3D. Obejmuje to również wspólne projekty „Uprzemysłowienie i cyfryzacja wytwarzania przyrostowego w procesach seryjnych w motoryzacji (w skrócie IDAM)” oraz „Zintegrowane zastosowanie liniowe technologii AM na bazie polimerów (w skrócie POLYLINE)”, finansowane przez Federalne Ministerstwo Edukacji i Badań.

IDAM projektu z dwunastoma partnerami projektu

W ramach projektu IDAM grupa BMW wraz z dwunastoma partnerami projektu kładzie ważny kamień węgielny pod integrację produkcji przyrostowej ze środowiskiem produkcji seryjnej w przemyśle motoryzacyjnym. W kampusie wytwarzania przyrostowego ustawiana jest linia produkcyjna, która odwzorowuje cały łańcuch procesu: od cyfrowego przygotowania produkcji do produkcji komponentów i przetwarzania końcowego. Zespół IDAM przygotowuje linię produkcyjną do specyficznych wymagań dotyczących produkcji seryjnej, a także poszczególnych i części zamiennych. Docelowe ilości przemawiają za sygnałem charakteru wspólnego projektu: w przyszłości linia produkcyjna powinna być w stanie wyprodukować co najmniej 50.000 10.000 komponentów serii rocznie i ponad XNUMX XNUMX pojedynczych części i części zamiennych o bardzo wysokiej jakości. Grupa BMW umacnia w ten sposób pionierską rolę Niemiec w dziedzinie technologii.

Ponadto kampus Additive Manufacturing Camp znacznie napędza seryjną produkcję elementów z tworzyw sztucznych. W ramach projektu POLYLINE opracowywane jest cyfrowe połączenie etapów procesu i zintegrowana metodologia zapewniania jakości w całym procesie. W konsorcjum złożonym z 15 partnerów projektu w kampusie Additive Manufacturing opracowuje i testuje przyszłościową, w pełni połączoną w sieć i zautomatyzowaną linię produkcyjną do produkcji elementów z tworzyw sztucznych. Dzięki zdobytej wiedzy w przyszłości powinno być możliwe obniżenie kosztów produkcji nawet o 50 procent. Odgrywa to ważną rolę w produkcji seryjnej. Ponadto zintegrowane metody zapewniania jakości powinny zwiększyć niezawodność technologii i uczynić produkcję bardziej zrównoważoną.

Kwalifikacje w całej firmie

Oprócz produkcji komponentów zespół kampusu oferuje indywidualne porady i szkolenia dla pracowników w różnych obszarach firmy. „Aby pomyślnie wdrożyć technologie, ważne jest zapoznanie kolegów z całej sieci z zaletami i funkcjonalnościami procesów. Ponieważ użycie wymaga nowego sposobu myślenia i podejścia podczas projektowania komponentów. Wysoki stopień swobody projektowania skutkuje nowymi projektami i funkcjami. Obecnie istnieje wiele komponentów, które można wytwarzać tylko w procesach addytywnych„Wyjaśnia Jens Ertel. Komponenty do drukowania 3D są już produkowane w prawie wszystkich zakładach produkcyjnych firmy. Zakres zastosowania obejmuje również części prototypowe i pomoce produkcyjne, a także części specyficzne dla danego kraju dla klientów. BMW Group ma sens produkować części tam, gdzie są potrzebne. Procesy wytwarzania przyrostowego uzupełniają zatem istniejące technologie produkcyjne.

Aplikacje do produkcji seryjnej

Grupa BMW wyprodukowała już pierwsze prototypowe części w 1991 roku i wykorzystała je do budowy pojazdów koncepcyjnych. W 2010 roku firma zaczęła stosować procesy z tworzyw sztucznych i metali w małych seriach. Obejmuje to dodatkowo wytwarzane koło pompy wodnej stosowane w pojazdach DTM. Kolejne zastosowania seryjne nastąpiły od 2012 roku z różnymi komponentami dla Rolls-Royce Phantom, a także BMW i8 Roadster (2017) i MINI John Cooper Works GP (2020). Cztery elementy z nadrukiem 3D są już standardowo zintegrowane z tym ostatnim.

Oczywiście, że jeszcze się to nie wydarzyło!

tuningblog ma niezliczoną ilość innych artykułów na temat tuningu samochodowego i automatycznego w magazynie. Czy chcesz je wszystkie zobaczyć? Po prostu kliknij TUTAJ i rozejrzyj się. Po części chcielibyśmy przekazać wam informacje, ale także przestroić. W naszej kategorii Wskazówki, produkty, informacje i współpraca Mamy opinie producentów samochodów lub akcesoriów, nowych Tuning Wiki Warunki lub jedno lub drugie Przeciec veröffentlicht. Po fragmencie ostatnich artykułów:

|

Heico pozostaje szybki! +180 km / h w Volvo również od 2021 roku! |

Metal do wytwarzania przyrostowego

Produkcja przyrostowa niemetalowa

Interdyscyplinarny projekt i obszar szkolenia

Zapewnienia Jakości

Zapewnienie jakości i logistyka

Wirtualne planowanie produkcji

Zaawansowany rozwój

„Tuningblog.eu” - w naszym magazynie poświęconym tuningowi na bieżąco informujemy Cię o tuningu i stylizacji samochodów i codziennie przedstawiamy najnowsze tuningowane pojazdy z całego świata. Najlepiej zapisać się do naszego karmić i zostanie automatycznie poinformowany, gdy tylko pojawi się coś nowego w tym poście, i oczywiście także we wszystkich innych publikacjach.

tuningblog.eu Twój magazyn o tuningu samochodu

tuningblog.eu Twój magazyn o tuningu samochodu