Ostatnio zaktualizowano 25 stycznia 2021 o 10:26

Ultralekki i mocny jak słup żelbetowy. Dzięki nowo opracowanemu popychaczowi do druku 3D, obciążonemu ciśnieniowo drążkowi sprzęgającemu w obszarze podwozia, inżynierowie Bugatti po raz kolejny prezentują swoje doświadczenie w dziedzinie innowacji technicznych. Przy masie własnej wynoszącej zaledwie 100 gramów element ten może przenosić siły do 3,5 tony. Jest to możliwe dzięki wydrążonej konstrukcji z tytanu z wewnętrznym sklepieniem podtrzymującym. Henrik Hoppe, doktorant na wydziale Nowych Technologii w Bugatti, od 2017 roku opracowuje innowacyjne materiały metaliczne i procesy produkcyjne. Swoją pracę magisterską napisał na temat metody obliczeniowej dla wydrukowanego w 3D tytanowego zacisku hamulcowego, który jest o 43 procent lżejszy niż już mocno zoptymalizowany pod względem masy element serii Chiron o tej samej sztywności.

selektywne topienie wiązki laserowej

"Dzięki tak zwanemu selektywnemu topieniu wiązki laserowej, potocznie zwanemu również drukowaniem 3D, można wytwarzać nowe, puste w środku i wewnętrznie usztywnione, bardzo złożone elementy, które są bardzo lekkie, a jednocześnie niezwykle sztywne i wytrzymałe. Korzystamy z tych zalet w coraz większej liczbie części w naszych hipersportowych samochodach„, Wyjaśnia Hoppe. W swojej pracy doktorskiej inżynier przemysłowy idzie o krok dalej: ponieważ cały łańcuch procesu produkcyjnego od pomysłu do końcowego przetwarzania kosztuje dużo czasu i pieniędzy, opracowuje nowy system. Dzięki niemu rozpoznaje technologiczny i ekonomiczny potencjał metalowych komponentów funkcjonalnych drukowanych w 3D w inżynierii samochodowej i może go zwiększyć poprzez ukierunkowane działania. Do tej pory takie komponenty były stosowane głównie w przemyśle lotniczym.

Komponenty 3D o złożonej strukturze kostnej

Bugatti regularnie wykorzystuje innowacyjną technologię i udoskonala komponenty za pomocą złożonych, trójwymiarowych struktur. Francuski producent luksusowych samochodów buduje drukowane elementy, takie jak struktura kości, korzystając z zasad zaczerpniętych z bioniki: cienkościenne, puste wewnątrz, z drobnymi rozgałęzieniami. I właśnie w ten sposób komponenty uzyskują ogromną sztywność pomimo ich niewielkiej wagi - i to przy grubości ścianki do 0,4 milimetra. "Będziemy nadal zmniejszać wagę naszych samochodów i jednocześnie zwiększać ich innowacyjność we wszystkich możliwych obszarach„, Wyjaśnia Henrik Hoppe. Od projektu po produkcję i montaż w pojeździe inżynier projektuje i planuje poszczególne kroki oraz wykonuje wszystkie obliczenia. Obejmuje to również analizę rentowności podczas tworzenia. "Nawet jeśli Bugatti ma najwyższe wymagania jakościowe dotyczące materiałów, procesów produkcyjnych i komponentów, muszą się opłacać ekonomicznie„, Dodaje.

Bugatti to lider w druku 3D

Bugatti jest liderem technologicznym w dziedzinie metalicznego druku 3D: od samego początku w Chironie zainstalowano pierwszy międzybranżowy element funkcjonalny drukowania 3D z metalu, małą konsolę pompy wysokociśnieniowej, przez którą przepływa woda na zbiorniku oleju przekładniowego. W 2018 roku największy na świecie komponent tytanowy wydrukowany w 3D został zaprezentowany z tytanowym zaciskiem hamulca. Potem nastąpił największy na świecie hybrydowy zespół funkcjonalny wykonany z tytanu wydrukowanego w 3D i nawiniętego węgla. "Komponenty te są niezwykle lekkie, stabilne i trwałe, a zatem absolutnie nadają się do produkcji seryjnej“, Mówi Frank Götzke, szef działu nowych technologii w Bugatti.

Nowe materiały i procesy produkcyjne są obecnie wykorzystywane w transporcie technologicznym Bugatti Bolide, który świętował swoją światową premierę pod koniec października 2020 roku. "Bolid jako pojazd eksperymentalny w postaci samochodu wyścigowego nie jest samochodem pokazowym, jest bezkompromisowo gotowym do jazdy fragmentem całej wiedzy technicznej Bugatti. Entuzjaści Bugatti później znajdą te technologie przyszłości także w innych pojazdach„, Mówi Frank Götzke.

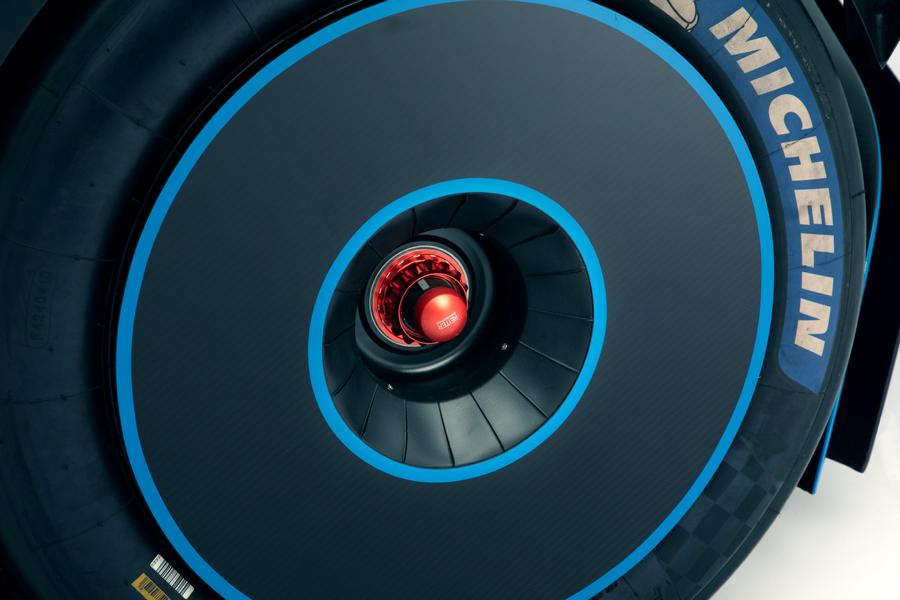

Podobnie jak turbofany znane z wyścigów, radialne kompresory na super lekkich kutych kołach z magnezu. Wyglądają jak kołpaki, ale mają kilka funkcji: wypompowują powietrze z nadkoli przez hamulce i wyciągają ciepłe powietrze na zewnątrz. W ten sposób wentylatory turbo chłodzą hamulce i minimalizują siłę nośną. W przeciwieństwie do znanych rozwiązań monomateriałowych, komponenty Bolide są strukturami hybrydowymi. Składa się z środkowej doniczki o grubości 0,48 mm wykonanej z tytanu wydrukowanego w 3D oraz płyty węglowej o grubości 0,7 mm z małymi skrzydełkami wewnętrznymi, które również są wykonane z węgla. Pręty o szerokości 0,48 milimetra zwiększają również sztywność tytanowego naczynia środkowego, które waży zaledwie 100 gramów. Daje to pojedynczemu turbofanowi 18 ¼ cala na tylnych kołach (17 ¼ cala z przodu) masę całkowitą mniejszą niż 400 gramów, co nie byłoby możliwe w przypadku rozwiązania z jednego materiału ze względu na specyficzne wyboczenie i sztywność zginania, których nie można tam osiągnąć.

325 gramów mieści 1,8 tony

Wysoce złożone komponenty z drukarki 3D są również używane w ukrytych miejscach. Bugatti drukuje również wspornik montażowy do przedniego skrzydła, na którym można go zainstalować w trzech różnych pozycjach wysokości, z tytanu. Pusta w środku i cienkościenna konsola o grubości 0,7 milimetra może wytrzymać docisk aerodynamiczny do 800 kilogramów - przy ciężarze własnym tylko 600 gramów. Z kolei docisk tylnego skrzydła wynosi do 320 tony przy 1,8 km / h , jest wprowadzany do górnego pająka konstrukcyjnego za pomocą karbonowego środkowego żeberka bolida, które tworzy górny koniec tylnej ramy wykonanej z wysokowytrzymałej stali nierdzewnej. Wewnątrz tej środkowej płetwy znajduje się laminowany i nadrukowany element tytanowy w celu połączenia z nim skrzydła, które jest regulowane pod kątem za pomocą pręta łączącego. Pomimo swojej stabilności waży tylko 325 g. Inżynierowie wykorzystują tytan do drukowania na konsoli kolumny kierownicy, która jest wyposażona w zintegrowaną tablicę przyrządów, kołnierz wspierający przejście kolumny kierownicy oraz dwa otwory wentylacyjne we wnętrzu. Wszystkie komponenty są zaprojektowane jako lekkie konstrukcje puste i mają grubość ścianek na całej długości 0,5 milimetra.

Bolid ma prowadzenie kół na przedniej i tylnej osi za pomocą kinematyki z podwójnymi wahaczami. Na osi tylnej elementy amortyzatora są ustawione pionowo, na osi przedniej są ułożone poziomo w poprzek kierunku jazdy. Sprężyny są wykonane z tytanu, a amortyzatory mają regulację i zbiornik znajdujący się wewnątrz amortyzatorów przedniej osi. W przypadku poziomych amortyzatorów sprężynowych osi przedniej, siły docisku kół są przenoszone na wahacze dolne za pośrednictwem popychaczy i wahaczy za pomocą łącznika umieszczonego bezpośrednio przy łożyskach przegubu. Konsole prowadzące rockery mają grubość co najmniej 0,4 milimetra i ważą tylko 95 gramów każda, podczas gdy same rockery ważą nieco mniej niż 195 gramów. Ponieważ powietrze przepływa całkowicie przez przednią oś bolidu, jego elementy kinematyczne, oprócz wydrukowanych w 3D elementów tytanowych i wahaczy poprzecznych ze stali nierdzewnej o wysokiej wytrzymałości, są wyjątkowo lekkie i sztywne oraz zoptymalizowane pod kątem aerodynamiki. Wytrzymałość na rozciąganie tego i wszystkich innych elementów do drukowania 3D wynosi 1.250 N / mm. "Dzięki specjalnemu, opracowanemu przez nas procesowi obróbki cieplnej, osiągamy tę wysoką wytrzymałość na rozciąganie przy dużym wydłużeniu przy zerwaniu wynoszącym co najmniej 19 procent„, Wyjaśnia Götzke.

Pręt łączący waży tylko 100 gramów

Twórcy są szczególnie dumni z popychaczy bolidu. "Wprowadzają siłę do wahacza, która w zależności od manewru może ważyć do 3,5 tony. Ze względu na realizację kilku pomysłów ważą nadal tylko tyle, co tabliczka czekolady, czyli 100 gramów na sztukę„, Wyjaśnia Henrik Hoppe. Twórcy Bugatti po raz pierwszy zmienili grubość ścianek cienkościennych pustych prętów. Zwiększa się w kierunku środka, a następnie ponownie maleje, dzięki czemu jest optymalnie dostosowywana do odpowiedniego lokalnego obciążenia. Podobnie jak ludzka kość, komponent ma strukturę wewnętrzną. Ta specjalna konstrukcja została niedawno zgłoszona jako patent.

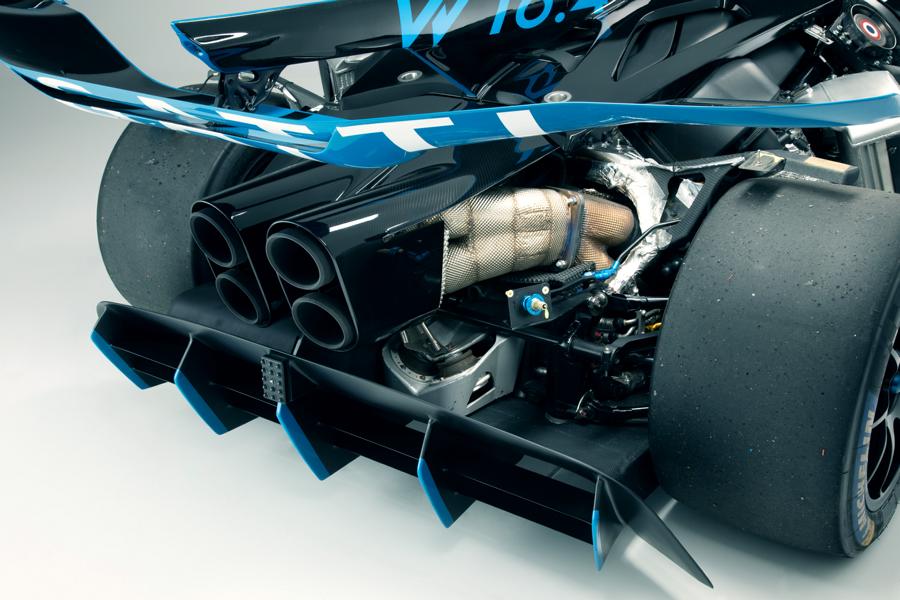

Dzięki wykończeniu rury wydechowej, hybrydowemu komponentowi wykonanemu z wydrukowanego w 3D tytanu i ceramiki, Bugatti zmniejszyło wagę o około połowę w porównaniu do już zoptymalizowanych pod względem masy tytanowych końcówek rur wydechowych znanych z tej serii. Element o długości ponad 280 milimetrów i grubości ścianki wynoszącej tylko 0,5 milimetra waży mniej niż 750 g. Ponieważ ceramika jest znacznie gorszym przewodnikiem ciepła niż tytan, Bugatti po raz pierwszy wdrożyło specjalne elementy ceramiczne osadzone w tytanowej obudowie Wyśrodkuj osłonę na zewnętrznej powłoce z włókna węglowego - dzięki czemu zewnętrzna powłoka nie zostanie uszkodzona nawet przy wysokich temperaturach spalin. Ta osłona termiczna jest również wspierana przez zintegrowaną dyszę Venturiego: świeże powietrze jest porywane, gdy gorące spaliny dostają się do osłony rury wydechowej i tworzy płaszcz zimnego powietrza wokół strumienia gorących spalin. W sumie wynalazek, który Bugatti zgłosił do ochrony w urzędzie patentowym.

Lekkie komponenty w bolidzie

Kilka miesięcy temu Bugatti zaprezentował niezwykłą koncepcję technologiczną z hiper-sportowym samochodem zorientowanym na tory wyścigowe Bolide. Kultowy 8,0-litrowy W16 o mocy do 1.850 KM napędza pojazd ważący tylko 1.240 kilogramów. Zapewnia to niewiarygodny stosunek mocy do masy 0,67 kg / KM, prędkość maksymalną ponad 500 km / h, doskonałe prowadzenie i maksymalną zwinność. "Mnogość nowinek technologicznych sprawia, że bolid jest tak wyjątkowy. Ale można je również przenieść do pojazdów produkcyjnych. Rozwijamy się i pracujemy nad tym, ponieważ Bugatti od ponad 110 lat jest synonimem imponujących innowacji - i tak pozostanie w przyszłości„, Mówi Frank Götzke.

Oczywiście, że jeszcze się to nie wydarzyło!

tuningblog ma niezliczoną ilość innych artykułów na temat tuningu samochodowego i automatycznego w magazynie. Czy chcesz je wszystkie zobaczyć? Po prostu kliknij TUTAJ i rozejrzyj się. Po części chcielibyśmy przekazać wam informacje, ale także przestroić. W naszej kategorii Wskazówki, produkty, informacje i współpraca Mamy opinie producentów samochodów lub akcesoriów, nowych Tuning Wiki Warunki lub jedno lub drugie Przeciec veröffentlicht. Po fragmencie ostatnich artykułów:

|

Bremen Classic Motorshow będzie wydarzeniem online w 2021 roku! |

Esteban Ocon, kierowca Alpine F1 z Alpine A110S na Rallye Monte-Carlo 2021! |

Bugatti drukuje perfekcyjnie w 3D

„Tuningblog.eu” - w naszym magazynie poświęconym tuningowi na bieżąco informujemy Cię o tuningu i stylizacji samochodów i codziennie przedstawiamy najnowsze tuningowane pojazdy z całego świata. Najlepiej zapisać się do naszego karmić i zostanie automatycznie poinformowany, gdy tylko pojawi się coś nowego w tym poście, i oczywiście także we wszystkich innych publikacjach.

tuningblog.eu Twój magazyn o tuningu samochodu

tuningblog.eu Twój magazyn o tuningu samochodu