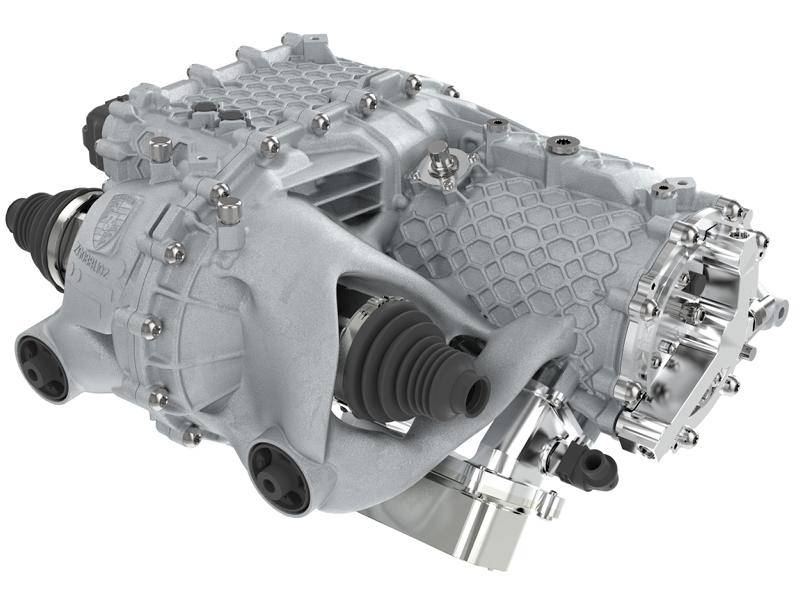

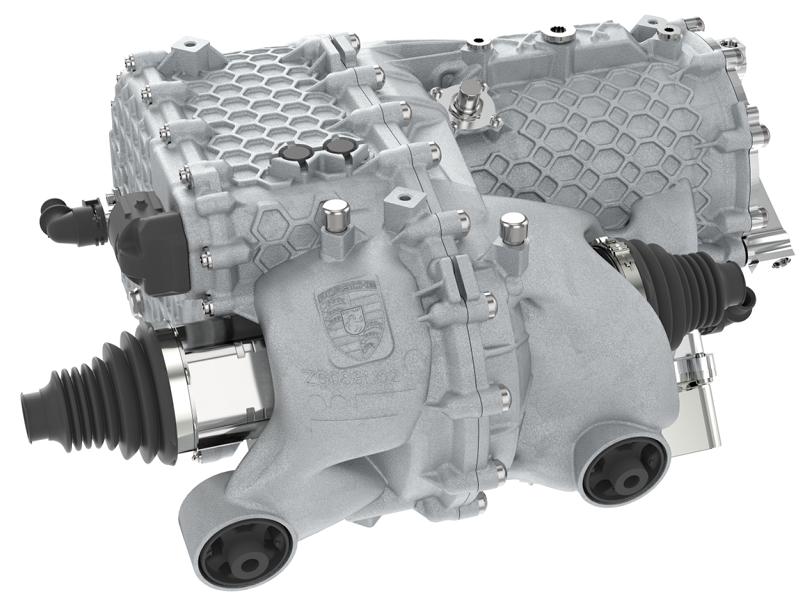

Más ligero, más rígido, más compacto: Porsche ha producido por primera vez la carcasa completa de un motor eléctrico mediante impresión 3D. El motorreductor fabricado mediante el proceso de fusión por láser aditivo ha superado sin problemas todas las pruebas de calidad y carga. "De este modo, hemos demostrado que la fabricación aditiva, con todas sus ventajas, también es adecuada para componentes más grandes y sometidos a grandes esfuerzos de un coche deportivo eléctrico", afirma Falk Heilfort, director de proyecto de desarrollo avanzado de unidades en el Centro de Desarrollo Porsche en Weissach. El uso de la propulsión eléctrica optimizada es concebible, por ejemplo, en un superdeportivo con pequeñas cantidades.

Carcasa para impresora 3D Porsche E-drive

Con el prototipo, los ingenieros de predesarrollo lograron varios pasos de desarrollo a la vez. La carcasa de metal ligero fabricada de forma aditiva pesa menos que un componente de fundición convencional y reduce el peso total de la unidad en aproximadamente un diez por ciento. Gracias a estructuras especiales que solo son posibles con la impresión 3D, la rigidez en áreas muy cargadas se duplicó al mismo tiempo. Otra ventaja de la fabricación aditiva: se pueden integrar numerosas funciones y componentes, lo que reduce significativamente el esfuerzo de montaje y tiene ventajas directas para la calidad de los componentes.

La impresión 3D abre nuevas posibilidades

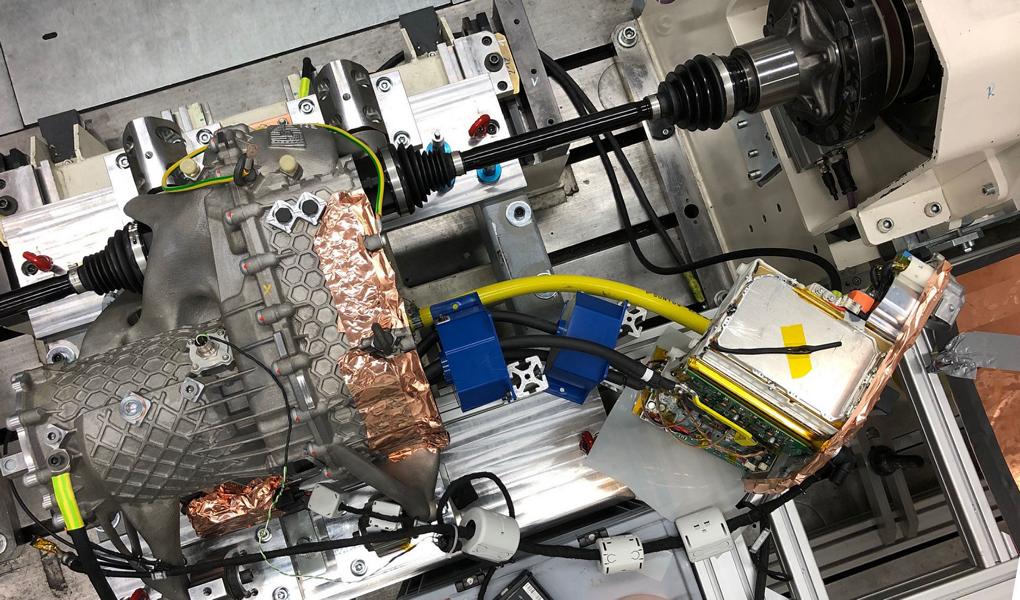

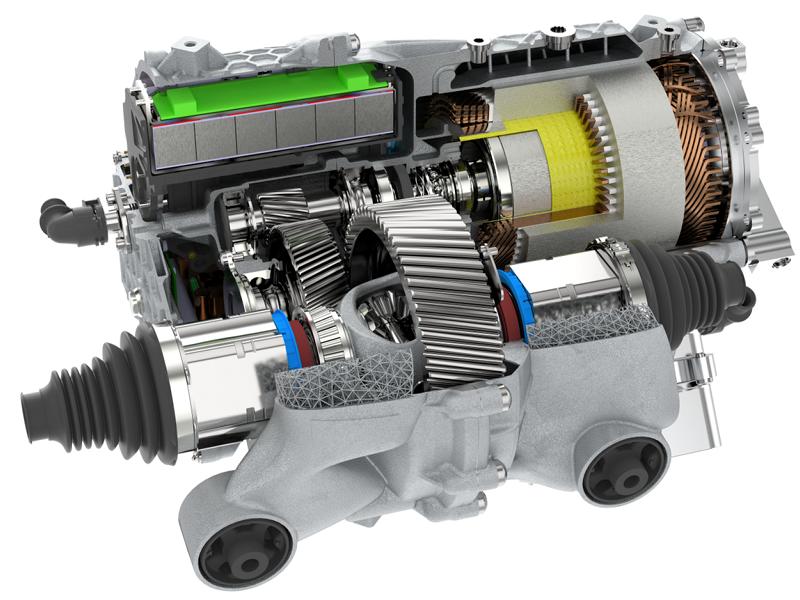

La impresión 3D abre nuevas posibilidades en el desarrollo y producción de componentes en pequeñas cantidades. Porsche promueve intensamente el uso de la fabricación aditiva para optimizar componentes sometidos a grandes esfuerzos. Hace unos meses, nuevos tipos de pistones impresos con un diseño innovador pasaron su prueba práctica en el deportivo de alto rendimiento 911 GT2 RS. La carcasa que ahora ha sido desarrollada para un accionamiento eléctrico completo también cumple con altos estándares de calidad. El engranaje de dos etapas posterior está integrado en la misma carcasa que el motor eléctrico. Este enfoque altamente integrado está diseñado para su uso en el eje delantero de un automóvil deportivo.

Accionamiento eléctrico con potencial de fabricación aditiva

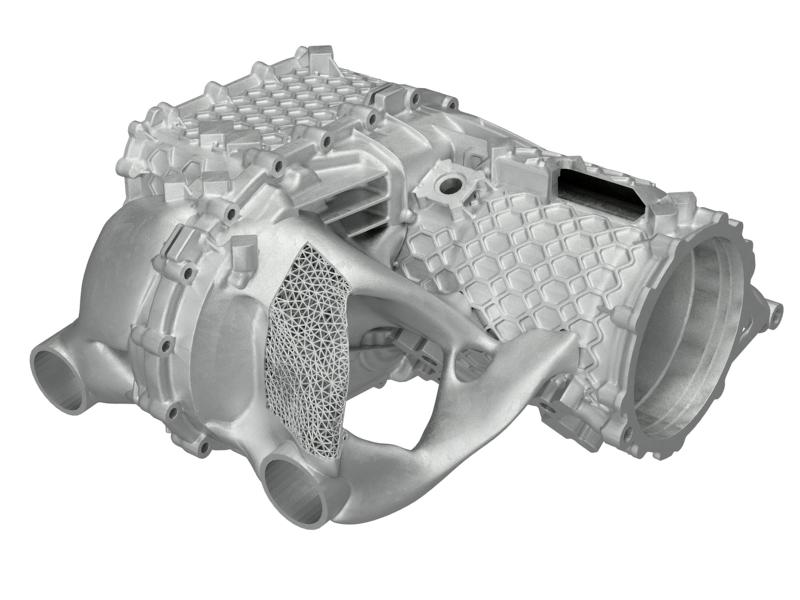

"Nuestro objetivo era construir un motor eléctrico con potencial de fabricación aditiva. Con el objetivo de integrar tantas funciones y componentes como sea posible en la carcasa del variador, ahorrando peso y optimizando la estructura“, Dice Falk Heilfort. Ningún otro proceso de fabricación ofrece tantas opciones y una implementación tan rápida como la impresión 3D. Sin pasos intermedios como la producción de herramientas, la impresora puede recibir los datos de diseño directamente desde la computadora. Luego, los componentes se crean capa por capa a partir de una aleación de aluminio en polvo. Como resultado, son posibles diseños como carcasas con canales de refrigeración integrados en casi cualquier geometría. Cada capa se fusiona en sí misma y con la anterior. Hay varias tecnologías diferentes para esto. La carcasa de la unidad se creó utilizando el llamado proceso de fusión de metales por láser (LMF) a partir de polvo metálico de alta pureza. Un rayo láser calienta la superficie del polvo de acuerdo con el contorno de la pieza y la funde.

Integración de rodamientos, intercambiadores de calor, suministro de aceite

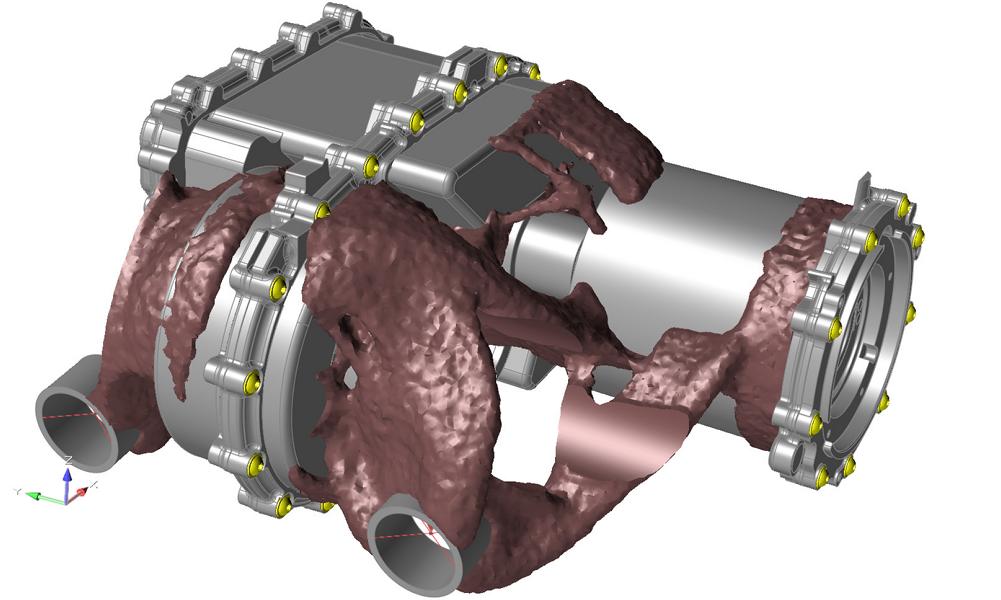

La optimización del accionamiento eléctrico comenzó con la integración estructural de rodamientos, intercambiadores de calor y suministro de aceite. A esto le siguió la definición calculada por computadora de cargas e interfaces y la determinación resultante de las rutas de carga. El siguiente paso en la metodología de desarrollo virtual fue optimizar las rutas de carga integrando las denominadas estructuras de celosía. Estas estructuras de "entramado de madera" se inspiran en la naturaleza, como la estructura de huesos o plantas. “Pudimos expandir y mejorar nuestras soluciones de software y la metodología para crear dichos componentes, y ahora podemos implementar los componentes virtualmente en muy poco tiempo”, dice Sebastian Wachter, especialista en metodología de construcción y optimización de topología en pre-desarrollo de unidades. En relación con la inteligencia artificial, existen enfoques interesantes para el futuro en términos de optimización de metodologías de desarrollo.

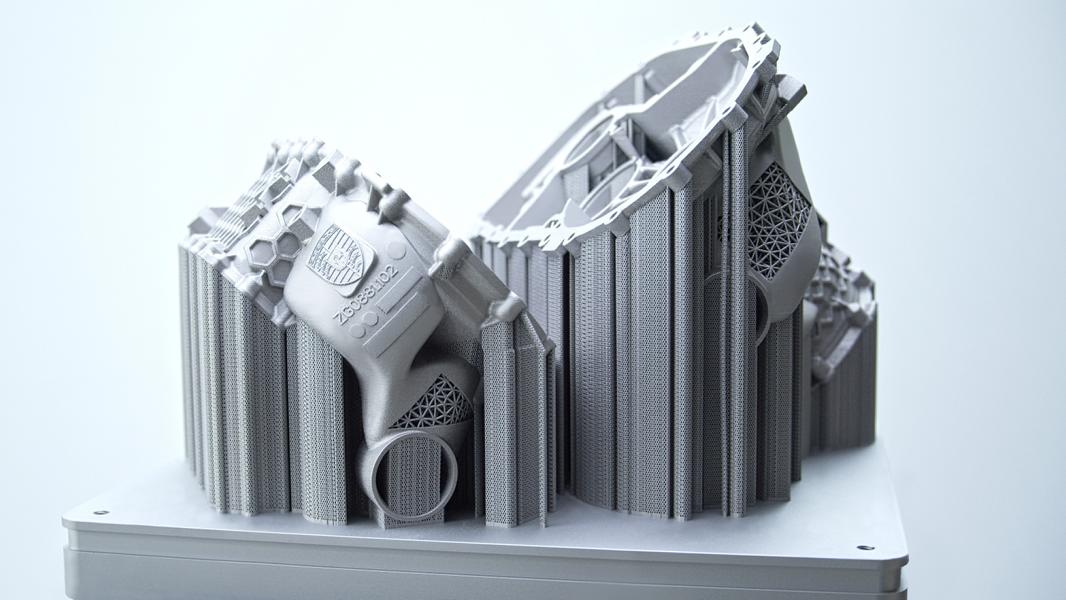

Sin embargo, la mayor libertad creativa de la impresión 3D también está asociada con requisitos de diseño especiales. Los ingenieros deben tener en cuenta que las piezas de trabajo se crean capa a capa mediante fusión. Si esto da como resultado voladizos más grandes en la geometría, es posible que se deban planificar elementos de soporte, por ejemplo nervaduras, pero no deben sobresalir en los canales de transporte de medios. Por tanto, es importante tener en cuenta la dirección en la que se construirá la vivienda durante la construcción. Con la tecnología de la máquina disponible actualmente, la impresión del primer prototipo de carcasa llevó varios días. Además, debido al tamaño del componente, la impresión tuvo que realizarse en dos procesos de construcción. Con la última generación de máquinas, es posible reducir este tiempo en un 90 por ciento y fabricar la carcasa completa en un solo proceso de construcción.

La integración de funciones y la optimización de la topología permitieron reducir el peso de los componentes de la carcasa en aproximadamente un 40 por ciento. Esto significa un ahorro de peso de alrededor del diez por ciento para toda la unidad gracias a la construcción ligera. Al mismo tiempo, la rigidez se incrementó significativamente. A pesar de un grosor de pared de solo 1,5 milímetros, la rigidez entre la máquina eléctrica y la transmisión aumentó en un 100 por ciento gracias a las estructuras de celosía. La estructura de panal reduce la vibración de las delgadas paredes de la carcasa y, por lo tanto, mejora considerablemente la acústica de todo el disco. Al integrar componentes, la unidad de transmisión se ha vuelto más compacta, el paquete de transmisión se ha mejorado y el trabajo de instalación se ha reducido en alrededor de 40 pasos de trabajo. Esto da como resultado un tiempo de producción que es aproximadamente 20 minutos más corto. Una ventaja adicional: la integración del intercambiador de calor de engranajes con transferencia de calor optimizada mejora la refrigeración de todo el accionamiento. Este es un requisito básico para seguir mejorando el rendimiento.

La carcasa impresa en 3D muestra una vez más el potencial que la fabricación aditiva tiene para Porsche en el ámbito de la innovación de productos. Surgen potenciales adicionales en las áreas de innovación de procesos - desarrollo ágil y producción flexible - y en nuevas áreas de negocio como la individualización con nuevas ofertas para los clientes y en el área de fabricación de repuestos. Esta tecnología de producción es técnica y económicamente interesante para Porsche, especialmente para series especiales y pequeñas, así como para deportes de motor.

¡Por supuesto que eso aún no había sucedido!

tuningblog tiene innumerables otros artículos sobre el tema de auto y auto tuning en stock. ¿Quieres verlos a todos? Solo haz clic AQUÍ y mira a tu alrededor. En parte, nos gustaría brindarle noticias, pero también fuera de sintonía. En nuestra categoria Consejos, productos, información y Co Tenemos reseñas de fabricantes de automóviles o accesorios, nuevos tuning Wiki Términos o uno u otro Fuga veröffentlicht. Siguiendo un extracto de los últimos artículos:

|

Evite daños consecuentes: ¡Cuando haya que retirar piezas de desgaste! |

Carcasa E-drive de la impresora 3D de Porsche.

"Tuningblog.eu": lo mantenemos actualizado sobre el tema del tuning y el estilo del automóvil con nuestra revista tuning y le presentamos los últimos vehículos tuning de todo el mundo todos los días. Es mejor suscribirse a la nuestra. Alimentación y será informado automáticamente tan pronto como haya algo nuevo sobre esta publicación y, por supuesto, también sobre todas las demás contribuciones.

tuningblog.eu Su revista sobre cómo ajustar el automóvil

tuningblog.eu Su revista sobre cómo ajustar el automóvil