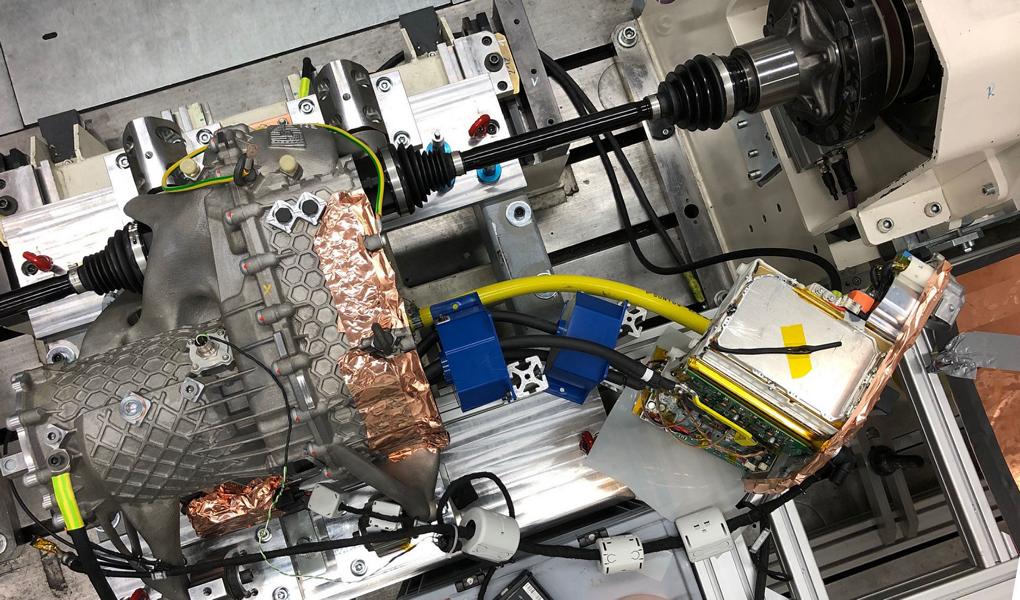

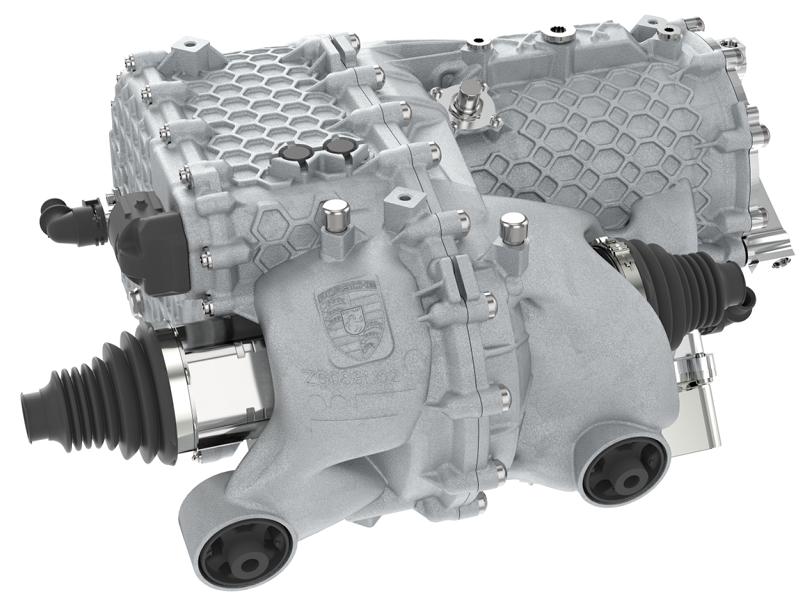

Lżejszy, sztywniejszy, bardziej kompaktowy: Porsche po raz pierwszy wyprodukowało kompletną obudowę napędu elektrycznego przy użyciu druku 3D. Silnik-przekładnia wyprodukowany w procesie addytywnego topienia laserowego przeszedł wszystkie testy jakości i obciążenia bez żadnych problemów. „W ten sposób wykazaliśmy, że wytwarzanie przyrostowe ze wszystkimi jego zaletami nadaje się również do większych i silnie obciążonych elementów elektrycznego samochodu sportowego” - mówi Falk Heilfort, który jest odpowiedzialny za projekt z wyprzedzeniem w rozwoju napędu w Porsche Development Center w Weissach. Można sobie wyobrazić użycie zoptymalizowanego napędu elektrycznego, na przykład w supersportowym samochodzie z niewielkimi ilościami.

Obudowa drukarki 3D Porsche E-drive

Tworząc prototyp, inżynierowie przygotowujący się do rozwoju wykonali kilka etapów rozwoju jednocześnie. Wykonana metodą przyrostową obudowa z lekkiego metalu waży mniej niż element odlewany tradycyjnie i zmniejsza całkowitą masę napędu o około dziesięć procent. Dzięki specjalnym strukturom, które są możliwe tylko przy druku 3D, sztywność podwoiła się w mocno obciążonych obszarach. Kolejna zaleta wytwarzania addytywnego: możliwość integracji wielu funkcji i komponentów, co znacznie zmniejsza wysiłek związany z montażem i ma bezpośrednie korzyści dla jakości komponentów.

Druk 3D otwiera nowe możliwości

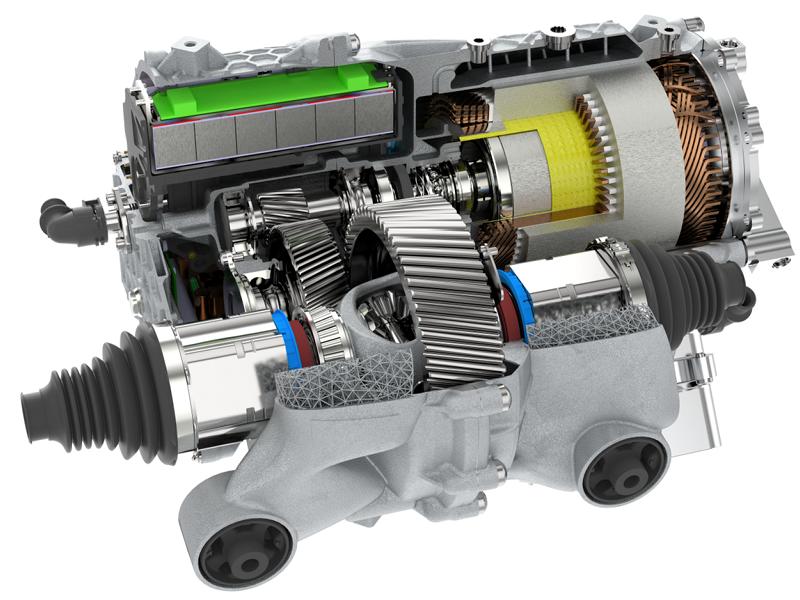

Druk 3D otwiera nowe możliwości w zakresie rozwoju i produkcji komponentów w małych ilościach. Porsche intensywnie promuje stosowanie wytwarzania przyrostowego w celu optymalizacji komponentów poddawanych wysokim obciążeniom. Kilka miesięcy temu nowe typy tłoków z nadrukiem o innowacyjnym designie przeszły praktyczny test w wyczynowym samochodzie sportowym 911 GT2 RS. Obudowa, która została teraz opracowana dla pełnego napędu elektrycznego, również spełnia wysokie standardy jakości. Tylna dwustopniowa przekładnia jest zintegrowana w tej samej obudowie co silnik elektryczny. To wysoce zintegrowane podejście jest przeznaczone do stosowania na przedniej osi samochodu sportowego.

E-drive z potencjałem wytwarzania przyrostowego

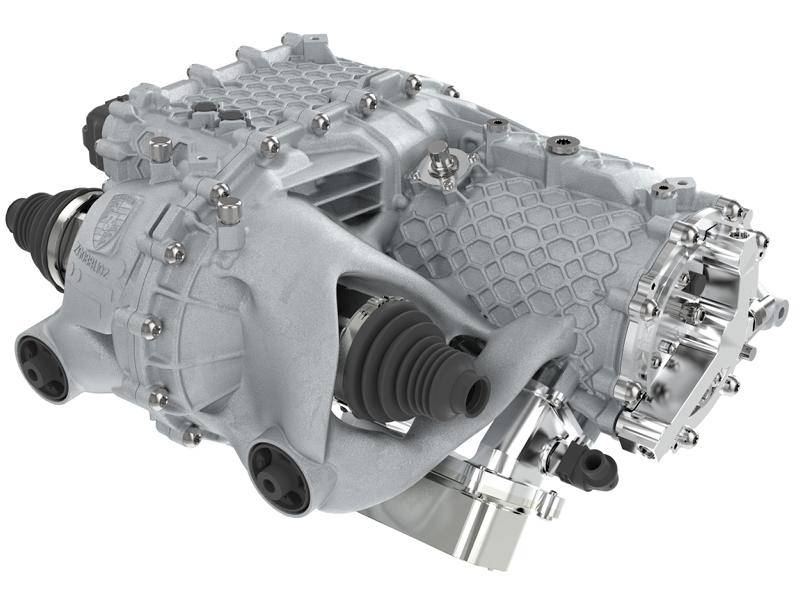

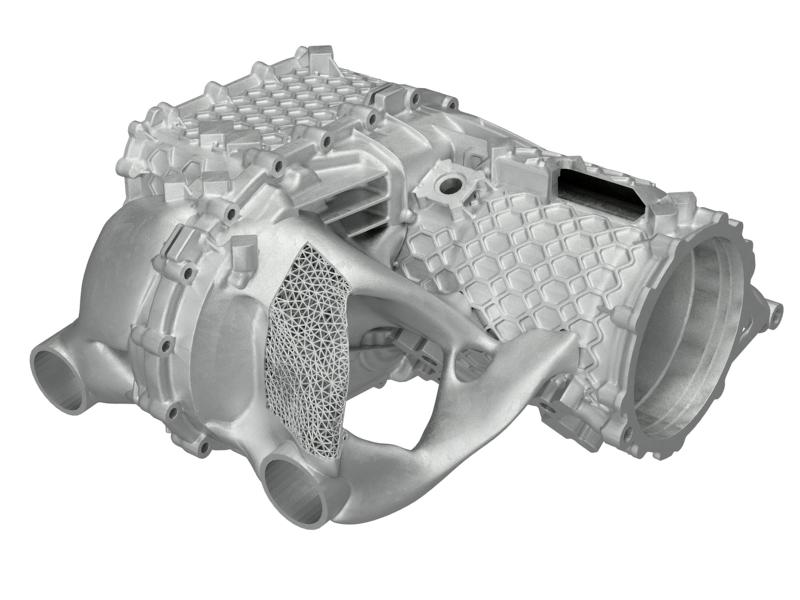

"Naszym celem było zbudowanie napędu elektrycznego z potencjałem wytwarzania addytywnego. Mając na celu zintegrowanie jak największej liczby funkcji i komponentów w obudowie napędu, zmniejszenie ciężaru i optymalizację konstrukcji„, Mówi Falk Heilfort. Żaden inny proces produkcyjny nie oferuje tak wielu opcji i tak szybkiego wdrożenia jak druk 3D. Bez etapów pośrednich, takich jak produkcja narzędzi, drukarka może być zasilana bezpośrednio danymi projektowymi z komputera. Komponenty są następnie tworzone warstwa po warstwie ze sproszkowanego stopu aluminium. W rezultacie konstrukcje takie jak obudowy ze zintegrowanymi kanałami chłodzącymi są możliwe w prawie każdej geometrii. Każda warstwa jest wtopiona w siebie i poprzednią. Jest do tego wiele różnych technologii. Obudowa napędu została wykonana w tzw. Procesie laserowego stapiania metalu (LMF) z proszku metalu o wysokiej czystości. Wiązka laserowa podgrzewa powierzchnię proszku zgodnie z konturem części i topi ją.

Integracja łożysk, wymienników ciepła, doprowadzanie oleju

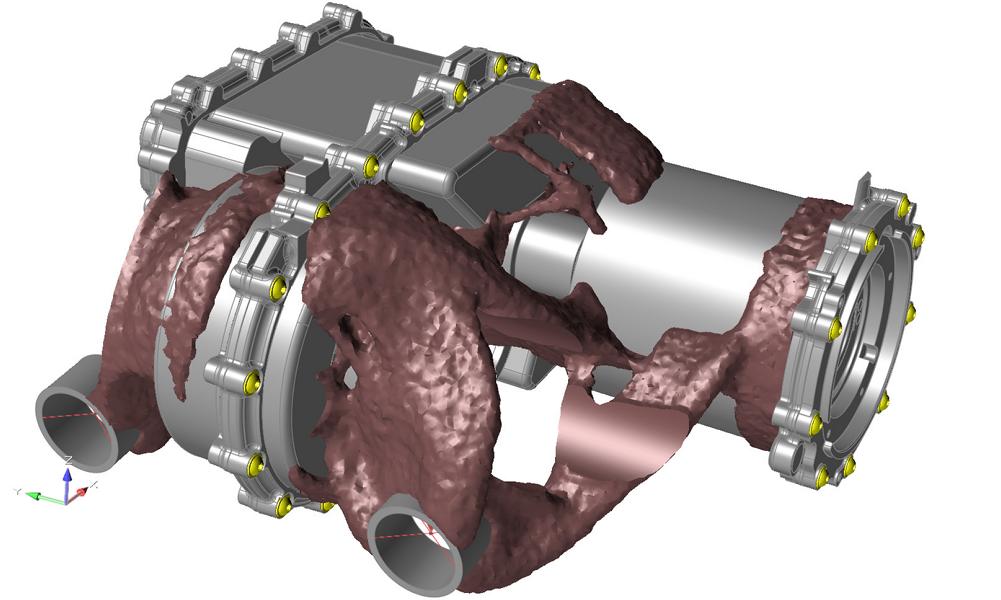

Optymalizacja napędu elektrycznego rozpoczęła się od strukturalnej integracji łożysk, wymienników ciepła i zasilania olejem. Następnie dokonano komputerowej definicji obciążeń i interfejsów oraz wynikającego z tego określenia ścieżek obciążenia. Kolejnym krokiem w metodyce rozwoju wirtualnego była optymalizacja ścieżek obciążenia poprzez integrację tzw. Struktur kratowych. Te „szachulcowe” konstrukcje są wzorowane na naturze, takiej jak budowa kości lub roślin. „Udało nam się rozszerzyć i ulepszyć nasze rozwiązania programowe i metodologię tworzenia takich komponentów, a teraz możemy wdrożyć komponenty praktycznie w bardzo krótkim czasie” - mówi Sebastian Wachter, specjalista w zakresie metodologii budowy i optymalizacji topologii we wstępnym rozwoju napędów. W związku ze sztuczną inteligencją istnieją ciekawe podejścia na przyszłość w zakresie optymalizacji metodologii rozwoju.

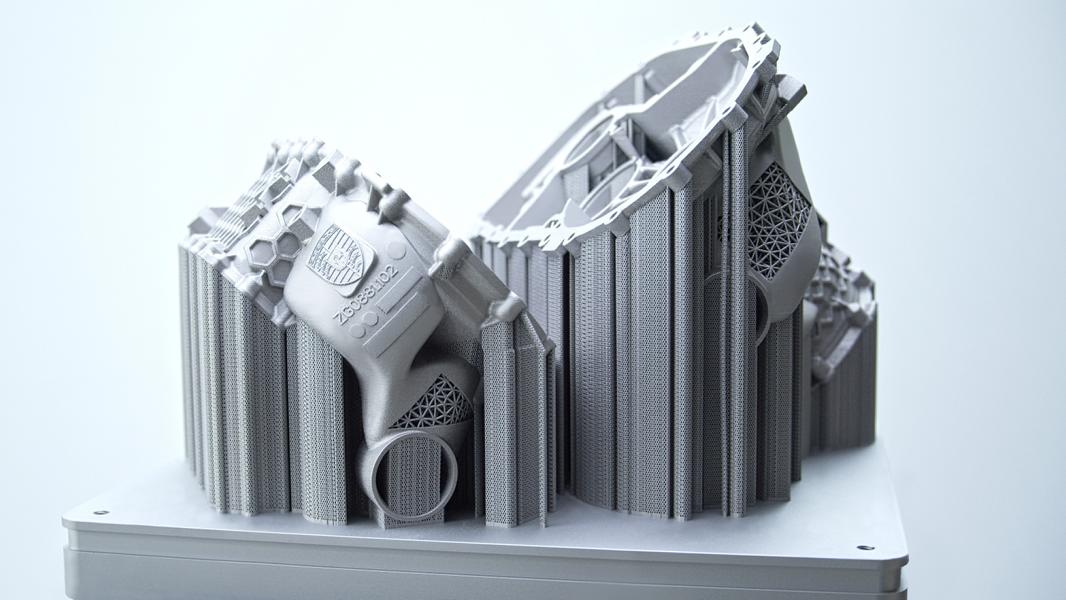

Jednak rozszerzona swoboda twórcza drukowania 3D wiąże się również ze specjalnymi wymaganiami projektowymi. Inżynierowie muszą wziąć pod uwagę, że elementy obrabiane są tworzone warstwa po warstwie poprzez topienie. Jeśli skutkuje to większymi zwisami w geometrii, konieczne może być zaplanowanie elementów wsporczych - na przykład żeber - ale nie mogą one wystawać do kanałów przenoszących media. Dlatego ważne jest, aby wziąć pod uwagę kierunek, w którym będzie budowana obudowa podczas budowy. Przy obecnie dostępnej technologii maszynowej, wydruk pierwszego prototypu obudowy trwał kilka dni. Dodatkowo, ze względu na wielkość komponentu, druk musiał odbywać się w dwóch procesach konstrukcyjnych. Dzięki maszynom najnowszej generacji możliwe jest skrócenie tego czasu o 90 procent i wyprodukowanie kompletnej obudowy w jednym procesie konstrukcyjnym.

Integracja funkcji i optymalizacja topologii umożliwiły zmniejszenie masy elementów obudowy o około 40 procent. Dzięki lekkiej konstrukcji oznacza to oszczędność masy o około dziesięć procent w przypadku całego napędu. Jednocześnie znacznie wzrosła sztywność. Pomimo grubości ścianki wynoszącej zaledwie 1,5 milimetra, sztywność między maszyną elektryczną a przekładnią wzrosła o 100 procent dzięki konstrukcji kratowej. Struktura plastra miodu ogranicza oscylacje cienkich ścianek obudowy, a tym samym znacząco poprawia akustykę całego napędu. Dzięki integracji komponentów jednostka napędowa stała się bardziej zwarta, pakiet napędowy został ulepszony, a prace instalacyjne zredukowano o około 40 kroków roboczych. Skutkuje to skróceniem czasu produkcji o około 20 minut. Dodatkowa zaleta: Integracja wymiennika ciepła przekładni ze zoptymalizowanym przenoszeniem ciepła poprawia chłodzenie całego napędu. Jest to podstawowy warunek dalszego wzrostu wydajności.

Obudowa wydrukowana w 3D po raz kolejny pokazuje potencjał, jaki ma dla Porsche wytwarzanie addytywne w obszarze innowacji produktowych. Dodatkowy potencjał pojawia się w obszarach innowacji procesowych - zwinny rozwój i elastyczna produkcja - oraz w nowych obszarach biznesowych, takich jak indywidualizacja z nowymi ofertami dla klientów oraz w obszarze produkcji części zamiennych. Ta technologia produkcji jest interesująca pod względem technicznym i ekonomicznym dla Porsche, zwłaszcza w przypadku specjalnych i małych serii, a także w sporcie motorowym.

Oczywiście, że jeszcze się to nie wydarzyło!

tuningblog ma niezliczoną ilość innych artykułów na temat tuningu samochodowego i automatycznego w magazynie. Czy chcesz je wszystkie zobaczyć? Po prostu kliknij TUTAJ i rozejrzyj się. Po części chcielibyśmy przekazać wam informacje, ale także przestroić. W naszej kategorii Wskazówki, produkty, informacje i współpraca Mamy opinie producentów samochodów lub akcesoriów, nowych Tuning Wiki Warunki lub jedno lub drugie Przeciec veröffentlicht. Po fragmencie ostatnich artykułów:

|

Unikaj szkód następczych: kiedy trzeba wyjąć części zużywające się! |

Obudowa E-drive z drukarki 3D Porsche!

„Tuningblog.eu” - w naszym magazynie poświęconym tuningowi na bieżąco informujemy Cię o tuningu i stylizacji samochodów i codziennie przedstawiamy najnowsze tuningowane pojazdy z całego świata. Najlepiej zapisać się do naszego karmić i zostanie automatycznie poinformowany, gdy tylko pojawi się coś nowego w tym poście, i oczywiście także we wszystkich innych publikacjach.

tuningblog.eu Twój magazyn o tuningu samochodu

tuningblog.eu Twój magazyn o tuningu samochodu